Nowoczesne technologie w destylatorach do rozpuszczalników wprowadzają szereg innowacji, które znacząco poprawiają efektywność i wydajność procesów destylacji. W dzisiejszych czasach, kiedy zrównoważony rozwój i oszczędność energii stają się priorytetami w wielu branżach, zastosowanie nowoczesnych technologii w destylatorach jest nie tylko korzystne, ale wręcz niezbędne. Wykorzystanie zaawansowanych materiałów, takich jak kompozyty czy stopy metali o wysokiej odporności na korozję, pozwala na zwiększenie trwałości urządzeń oraz ich efektywności energetycznej. Dodatkowo, automatyzacja procesów sterowania i monitorowania pracy destylatorów przyczynia się do zmniejszenia ryzyka błędów ludzkich oraz optymalizacji zużycia surowców. Wprowadzenie systemów sztucznej inteligencji umożliwia przewidywanie awarii oraz dostosowywanie parametrów pracy do zmieniających się warunków, co przekłada się na lepszą jakość uzyskiwanych produktów.

Jakie są zalety nowoczesnych destylatorów do rozpuszczalników

Zalety nowoczesnych destylatorów do rozpuszczalników są liczne i różnorodne, co sprawia, że ich zastosowanie staje się coraz bardziej popularne w przemyśle chemicznym. Przede wszystkim, nowoczesne urządzenia charakteryzują się znacznie wyższą efektywnością energetyczną niż ich tradycyjne odpowiedniki. Dzięki zastosowaniu innowacyjnych technologii, takich jak odzysk ciepła czy systemy chłodzenia oparte na wymiennikach ciepła, możliwe jest znaczne obniżenie kosztów eksploatacji. Kolejną istotną zaletą jest poprawa jakości produktów końcowych. Nowoczesne destylatory są w stanie uzyskać wyższy stopień czystości rozpuszczalników dzięki precyzyjnemu kontrolowaniu parametrów procesu destylacji. Dodatkowo, wiele z tych urządzeń jest zaprojektowanych z myślą o minimalizacji wpływu na środowisko, co jest szczególnie ważne w kontekście rosnącej świadomości ekologicznej społeczeństwa.

Jakie innowacje technologiczne są stosowane w destylatorach

Innowacje technologiczne stosowane w destylatorach do rozpuszczalników obejmują szereg zaawansowanych rozwiązań mających na celu poprawę efektywności procesów oraz jakości uzyskiwanych produktów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zdalne monitorowanie i kontrolowanie pracy urządzeń. Dzięki temu operatorzy mogą szybko reagować na ewentualne problemy oraz optymalizować parametry pracy w czasie rzeczywistym. Innym istotnym rozwiązaniem są systemy odzysku energii, które pozwalają na ponowne wykorzystanie ciepła generowanego podczas procesu destylacji. Takie podejście znacząco obniża koszty operacyjne oraz wpływa pozytywnie na środowisko naturalne. Warto również zwrócić uwagę na rozwój materiałów wykorzystywanych w konstrukcji destylatorów. Nowoczesne kompozyty i stopy metali zapewniają większą odporność na korozję oraz lepsze właściwości termiczne.

Jakie są przyszłe kierunki rozwoju technologii w destylatorach

Przyszłe kierunki rozwoju technologii w destylatorach do rozpuszczalników będą koncentrować się na dalszym zwiększaniu efektywności energetycznej oraz minimalizacji wpływu na środowisko. W miarę jak przemysł chemiczny staje przed wyzwaniami związanymi z ograniczeniem emisji gazów cieplarnianych oraz zrównoważonym wykorzystaniem zasobów naturalnych, innowacje będą musiały odpowiadać tym wymaganiom. Możliwe jest dalsze rozwijanie systemów odzysku energii oraz implementacja nowych źródeł energii odnawialnej w procesach produkcyjnych. Ponadto, rozwój sztucznej inteligencji i uczenia maszynowego może przyczynić się do jeszcze lepszego zarządzania procesami destylacji poprzez analizę danych i prognozowanie wyników. Również integracja różnych technologii separacyjnych może prowadzić do bardziej kompleksowych i efektywnych rozwiązań.

Jakie są najnowsze trendy w projektowaniu destylatorów do rozpuszczalników

Najnowsze trendy w projektowaniu destylatorów do rozpuszczalników koncentrują się na zrównoważonym rozwoju oraz efektywności operacyjnej. W obliczu rosnącej presji na przemysł chemiczny, aby zmniejszyć swój wpływ na środowisko, projektanci i inżynierowie stawiają na innowacyjne rozwiązania, które pozwalają na ograniczenie zużycia energii oraz surowców. Jednym z kluczowych trendów jest modularność urządzeń, co oznacza, że destylatory mogą być łatwo dostosowywane do zmieniających się potrzeb produkcyjnych. Taki elastyczny design pozwala na szybsze wprowadzanie zmian w procesach produkcyjnych oraz ich skalowanie w zależności od zapotrzebowania. Kolejnym istotnym aspektem jest zastosowanie symulacji komputerowych i modeli matematycznych w fazie projektowania, co umożliwia optymalizację układów procesowych jeszcze przed rozpoczęciem budowy urządzenia. Dzięki temu można uniknąć wielu problemów związanych z wydajnością i bezpieczeństwem.

Jakie technologie monitorowania są stosowane w nowoczesnych destylatorach

Technologie monitorowania stosowane w nowoczesnych destylatorach do rozpuszczalników odgrywają kluczową rolę w zapewnieniu efektywności i bezpieczeństwa procesów produkcyjnych. Współczesne destylatory są wyposażone w zaawansowane systemy czujników, które umożliwiają ciągłe śledzenie parametrów takich jak temperatura, ciśnienie czy skład chemiczny mieszanin. Dzięki tym danym operatorzy mogą szybko reagować na ewentualne nieprawidłowości i dostosowywać parametry pracy urządzenia w czasie rzeczywistym. Coraz częściej stosuje się również technologie IoT (Internet of Things), które pozwalają na zdalne monitorowanie i zarządzanie procesami z dowolnego miejsca na świecie. Takie rozwiązania zwiększają elastyczność operacyjną oraz umożliwiają lepsze zarządzanie zasobami. Dodatkowo, integracja systemów analitycznych pozwala na gromadzenie danych historycznych, co ułatwia identyfikację trendów oraz prognozowanie przyszłych wyników produkcji.

Jakie są wyzwania związane z wdrażaniem nowoczesnych technologii

Wdrażanie nowoczesnych technologii w destylatorach do rozpuszczalników wiąże się z wieloma wyzwaniami, które mogą wpływać na tempo i skuteczność transformacji przemysłowej. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne urządzenia oraz technologie. Wiele firm może mieć trudności z uzasadnieniem wydatków związanych z zakupem nowego sprzętu, zwłaszcza jeśli istniejące systemy nadal funkcjonują poprawnie. Ponadto, integracja nowych technologii z istniejącymi procesami może napotkać opór ze strony pracowników, którzy obawiają się zmian lub braku umiejętności obsługi nowych systemów. Dlatego ważne jest przeprowadzenie odpowiednich szkoleń oraz komunikacja korzyści płynących z wdrożenia innowacji. Innym wyzwaniem jest konieczność dostosowania regulacji prawnych do nowych technologii, co może spowolnić proces ich implementacji.

Jakie są korzyści ekonomiczne wynikające z nowoczesnych technologii

Korzyści ekonomiczne wynikające z wdrażania nowoczesnych technologii w destylatorach do rozpuszczalników są znaczące i mogą przyczynić się do poprawy rentowności przedsiębiorstw chemicznych. Przede wszystkim, zwiększona efektywność energetyczna przekłada się na niższe koszty eksploatacyjne, co jest szczególnie istotne w branży, gdzie ceny surowców i energii są często zmienne. Dzięki zastosowaniu zaawansowanych systemów odzysku ciepła oraz optymalizacji procesów produkcyjnych możliwe jest znaczne obniżenie zużycia energii oraz surowców, co bezpośrednio wpływa na oszczędności finansowe. Dodatkowo, wyższa jakość uzyskiwanych produktów końcowych może prowadzić do zwiększenia konkurencyjności firmy na rynku oraz otwarcia nowych możliwości sprzedażowych. Inwestycje w nowoczesne technologie mogą również przyciągnąć zainteresowanie inwestorów oraz partnerów biznesowych, co może prowadzić do dalszego rozwoju przedsiębiorstwa.

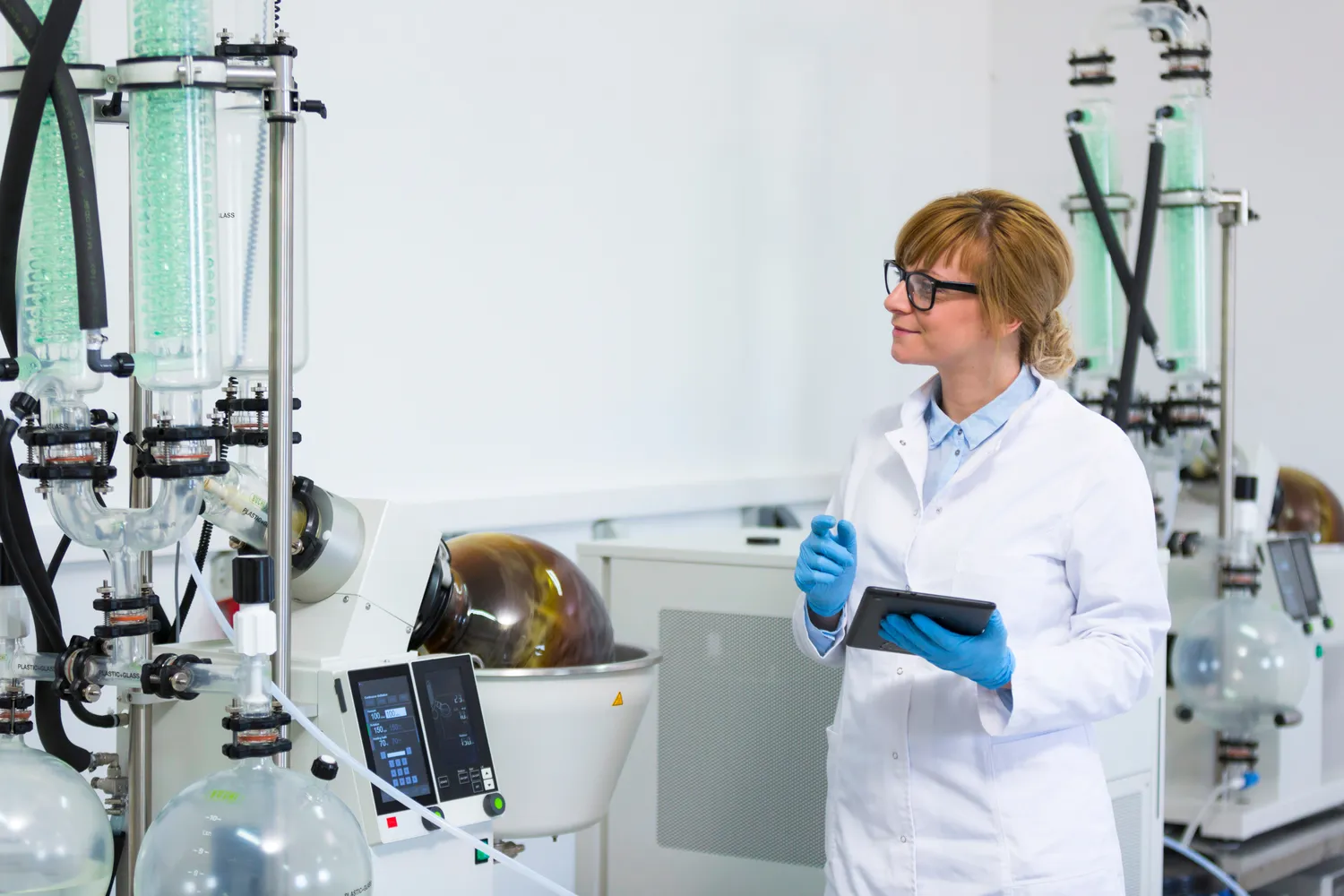

Jakie są zastosowania destylatorów w różnych branżach przemysłowych

Zastosowania destylatorów do rozpuszczalników są niezwykle różnorodne i obejmują wiele branż przemysłowych. W przemyśle chemicznym destylatory służą przede wszystkim do oczyszczania substancji chemicznych oraz separacji składników mieszanin poprzez różnice w temperaturze wrzenia. W branży farmaceutycznej wykorzystuje się je do produkcji wysokiej jakości substancji czynnych oraz ekstraktów roślinnych, gdzie czystość końcowego produktu ma kluczowe znaczenie dla bezpieczeństwa pacjentów. Również przemysł kosmetyczny korzysta z destylatorów do uzyskiwania olejków eterycznych i innych składników aktywnych wykorzystywanych w kosmetykach. W sektorze spożywczym destylatory znajdują zastosowanie przy produkcji alkoholi oraz aromatów, gdzie precyzyjna kontrola procesu ma ogromne znaczenie dla jakości finalnego produktu. Dodatkowo, przemysł petrochemiczny wykorzystuje destylację do separacji frakcji ropy naftowej oraz produkcji paliw wysokiej jakości.

Jakie są różnice między tradycyjnymi a nowoczesnymi technologiami destylacyjnymi

Różnice między tradycyjnymi a nowoczesnymi technologiami destylacyjnymi są znaczące i mają wpływ na efektywność oraz jakość procesów produkcyjnych. Tradycyjne metody destylacji często opierają się na prostych układach mechanicznych i manualnym sterowaniu parametrami procesu, co może prowadzić do nieefektywności oraz większego ryzyka błędów ludzkich. Nowoczesne technologie natomiast wykorzystują zaawansowane systemy automatyzacji i monitorowania, które pozwalają na precyzyjne kontrolowanie wszystkich aspektów procesu destylacji w czasie rzeczywistym. Zastosowanie sztucznej inteligencji umożliwia przewidywanie awarii oraz optymalizację parametrów pracy urządzeń bez potrzeby interwencji człowieka. Ponadto nowoczesne technologie często charakteryzują się lepszymi właściwościami energetycznymi dzięki zastosowaniu materiałów o wysokiej odporności termicznej oraz systemom odzysku ciepła.