Destylator laboratoryjny to urządzenie, które znajduje szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. Jego podstawowym zadaniem jest oddzielanie substancji na podstawie różnicy w temperaturze wrzenia. Proces ten polega na podgrzewaniu cieczy, co powoduje jej parowanie, a następnie skraplaniu pary w celu uzyskania czystego produktu. Destylatory są wykorzystywane w chemii do oczyszczania rozpuszczalników, w biotechnologii do izolacji związków aktywnych oraz w przemyśle spożywczym do produkcji alkoholi. W laboratoriach naukowych destylatory pozwalają na precyzyjne oddzielanie składników mieszanin, co jest kluczowe dla wielu eksperymentów. Warto również zaznaczyć, że istnieją różne typy destylatorów, takie jak destylatory prostokątne, kolumnowe czy obrotowe, które różnią się między sobą konstrukcją oraz zastosowaniem.

Jakie są rodzaje destylatorów laboratoryjnych i ich cechy

W laboratoriach można spotkać kilka rodzajów destylatorów, z których każdy ma swoje unikalne cechy oraz zastosowania. Najpopularniejszym typem jest destylator prosty, który składa się z kolby grzewczej, chłodnicy oraz naczynia odbierającego. Jest on idealny do destylacji cieczy o wyraźnie różniących się temperaturach wrzenia. Kolejnym rodzajem jest destylator frakcyjny, który umożliwia oddzielanie substancji o zbliżonych temperaturach wrzenia dzięki zastosowaniu kolumny frakcyjnej. Tego typu urządzenie jest niezwykle przydatne w procesach wymagających wysokiej czystości produktów końcowych. Istnieją także destylatory obrotowe, które są używane głównie do delikatnych substancji, ponieważ pozwalają na przeprowadzenie procesu w niższej temperaturze i pod zmniejszonym ciśnieniem. Oprócz tego wyróżniamy destylatory próżniowe, które umożliwiają destylację substancji w warunkach próżniowych, co zapobiega ich rozkładowi.

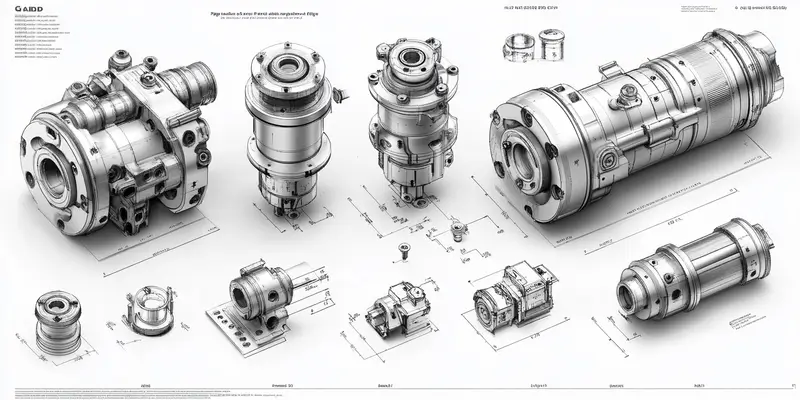

Jakie są kluczowe elementy budowy destylatora laboratoryjnego

Budowa destylatora laboratoryjnego opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu destylacji. Podstawowym komponentem jest kolba grzewcza, która służy do podgrzewania cieczy. W zależności od modelu może być wykonana z różnych materiałów, takich jak szkło czy stal nierdzewna. Kolejnym istotnym elementem jest chłodnica, która odpowiada za skraplanie pary wodnej powracającej do stanu ciekłego. Chłodnice mogą mieć różne kształty i długości, co wpływa na efektywność skraplania. Ważnym aspektem jest także naczynie odbierające, w którym zbiera się oczyszczony produkt. Często wyposażone jest ono w różne systemy pomiarowe umożliwiające kontrolę jakości uzyskiwanego produktu. Dodatkowo niektóre modele mogą być wzbogacone o automatyczne systemy monitorujące temperaturę oraz ciśnienie wewnętrzne, co zwiększa bezpieczeństwo i precyzję procesu.

Jakie są najczęstsze błędy przy używaniu destylatora laboratoryjnego

Podczas pracy z destylatorem laboratoryjnym można napotkać szereg błędów, które mogą negatywnie wpłynąć na jakość uzyskiwanego produktu oraz bezpieczeństwo użytkowników. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury grzania, co może prowadzić do niepełnej destylacji lub rozkładu substancji. Ważne jest również prawidłowe podłączenie chłodnicy; jej niewłaściwe umiejscowienie może skutkować utratą pary lub nieefektywnym skraplaniem. Inny problem to brak odpowiedniej wentylacji w pomieszczeniu roboczym; gromadzenie się oparów chemicznych może być niebezpieczne dla zdrowia osób pracujących w laboratorium. Należy także pamiętać o regularnym czyszczeniu sprzętu; osady mogą wpływać na wyniki eksperymentów oraz prowadzić do kontaminacji próbki. Użytkownicy powinni również stosować odpowiednie środki ochrony osobistej, takie jak rękawice czy okulary ochronne, aby zminimalizować ryzyko kontaktu z substancjami chemicznymi.

Jakie są zalety korzystania z nowoczesnych destylatorów laboratoryjnych

Nowoczesne destylatory laboratoryjne oferują szereg zalet, które znacząco poprawiają efektywność pracy w laboratoriach chemicznych i biotechnologicznych. Przede wszystkim charakteryzują się one zaawansowanymi systemami automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów procesu destylacji takich jak temperatura czy ciśnienie. Dzięki temu można uzyskać wyższej jakości produkty końcowe oraz skrócić czas trwania całego procesu. Nowoczesne urządzenia często są wyposażone w inteligentne systemy monitorujące, które informują użytkownika o ewentualnych nieprawidłowościach lub konieczności przeprowadzenia konserwacji. Ponadto wiele modeli posiada funkcje umożliwiające łatwe czyszczenie oraz konserwację sprzętu, co przekłada się na dłuższą żywotność urządzeń i mniejsze koszty eksploatacyjne. Warto również zwrócić uwagę na ich ergonomiczny design oraz mobilność; wiele nowoczesnych destylatorów można łatwo przemieszczać między stanowiskami roboczymi w laboratorium.

Jakie są najważniejsze czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji w dużej mierze zależy od kilku kluczowych czynników, które należy wziąć pod uwagę podczas pracy z destylatorem laboratoryjnym. Po pierwsze, temperatura jest jednym z najważniejszych parametrów; musi być odpowiednio dostosowana do substancji, którą chcemy destylować. Zbyt wysoka temperatura może prowadzić do rozkładu cieczy, podczas gdy zbyt niska może skutkować niepełnym oddzieleniem składników. Kolejnym istotnym czynnikiem jest ciśnienie atmosferyczne; w warunkach obniżonego ciśnienia można przeprowadzać destylację w niższej temperaturze, co jest korzystne dla delikatnych substancji. Również czas trwania destylacji ma znaczenie; zbyt krótki czas może prowadzić do niepełnego oddzielenia składników, a zbyt długi może skutkować utratą jakości produktu. Dodatkowo, jakość używanych materiałów oraz ich czystość również wpływają na efektywność procesu. Użycie wysokiej jakości surowców oraz odpowiednich technik przygotowania próbki zwiększa szansę na uzyskanie pożądanych rezultatów.

Jakie są zastosowania destylatorów laboratoryjnych w różnych dziedzinach

Destylatory laboratoryjne znajdują zastosowanie w wielu dziedzinach nauki i przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W chemii organicznej są one wykorzystywane do oczyszczania rozpuszczalników oraz izolacji związków chemicznych, co jest kluczowe dla wielu badań i eksperymentów. W przemyśle farmaceutycznym destylatory służą do produkcji wysokiej jakości substancji czynnych oraz preparatów farmaceutycznych. W biotechnologii procesy destylacyjne są stosowane do izolacji białek oraz innych biomolekuł, co ma ogromne znaczenie dla opracowywania nowych leków i terapii. Również w przemyśle spożywczym destylatory odgrywają ważną rolę; są wykorzystywane do produkcji alkoholi oraz ekstraktów smakowych, a także do oczyszczania olejów roślinnych. W laboratoriach analitycznych destylatory umożliwiają precyzyjne określenie składu chemicznego próbek poprzez separację poszczególnych komponentów.

Jakie są najnowsze technologie w dziedzinie destylacji laboratoryjnej

W ostatnich latach nastąpił znaczny postęp technologiczny w dziedzinie destylacji laboratoryjnej, co wpłynęło na wydajność i jakość procesów przeprowadzanych za pomocą tych urządzeń. Nowoczesne destylatory często wyposażane są w systemy automatyzacji, które pozwalają na zdalne monitorowanie i kontrolowanie parametrów procesu. Dzięki temu użytkownicy mogą łatwo dostosować ustawienia do specyfiki materiału oraz wymagań eksperymentu. Innowacyjne rozwiązania obejmują także zastosowanie technologii mikrofalowej czy ultradźwiękowej, które zwiększają efektywność procesu destylacji poprzez szybsze podgrzewanie cieczy lub poprawę mieszania składników. Ponadto wiele nowoczesnych urządzeń wykorzystuje materiały o wysokiej przewodności cieplnej, co przyspiesza proces skraplania pary i poprawia ogólną wydajność systemu. Warto również zwrócić uwagę na rozwój systemów filtracyjnych i separacyjnych, które umożliwiają jeszcze dokładniejsze oddzielanie składników mieszanin.

Jakie są wyzwania związane z użytkowaniem destylatorów laboratoryjnych

Mimo licznych zalet i możliwości, użytkowanie destylatorów laboratoryjnych wiąże się również z pewnymi wyzwaniami, które mogą wpłynąć na jakość przeprowadzanych procesów oraz bezpieczeństwo pracy. Jednym z głównych problemów jest konieczność stałego monitorowania parametrów procesu, takich jak temperatura czy ciśnienie; ich niewłaściwe ustawienie może prowadzić do nieefektywnej destylacji lub nawet uszkodzenia sprzętu. Dodatkowo użytkownicy muszą być świadomi ryzyka związanego z pracą z substancjami chemicznymi; opary mogą być toksyczne lub łatwopalne, dlatego konieczne jest stosowanie odpowiednich środków ochrony osobistej oraz wentylacji w laboratorium. Innym wyzwaniem jest potrzeba regularnego serwisowania i konserwacji urządzeń; zaniedbanie tych czynności może prowadzić do awarii sprzętu oraz zwiększenia kosztów eksploatacyjnych. Użytkownicy powinni również być dobrze przeszkoleni w zakresie obsługi destylatorów oraz znajomości procedur bezpieczeństwa, aby minimalizować ryzyko wystąpienia incydentów podczas pracy.

Jakie są przyszłe kierunki rozwoju technologii destylatorów laboratoryjnych

Przyszłość technologii destylatorów laboratoryjnych zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu zapotrzebowaniu na bardziej efektywne metody separacji substancji. W nadchodzących latach możemy spodziewać się dalszej automatyzacji procesów związanych z destylacją; inteligentne systemy będą mogły samodzielnie dostosowywać parametry pracy w zależności od charakterystyki przetwarzanych materiałów. Oprócz tego rozwój technologii cyfrowych umożliwi lepszą integrację urządzeń z systemami zarządzania danymi, co pozwoli na bardziej precyzyjne monitorowanie wyników i optymalizację procesów. Warto również zauważyć rosnące zainteresowanie ekologicznymi rozwiązaniami; przyszłe modele mogą wykorzystywać odnawialne źródła energii lub technologie zmniejszające zużycie energii podczas procesu destylacji. Dodatkowo badania nad nowymi materiałami konstrukcyjnymi mogą przyczynić się do poprawy wydajności i trwałości sprzętu.