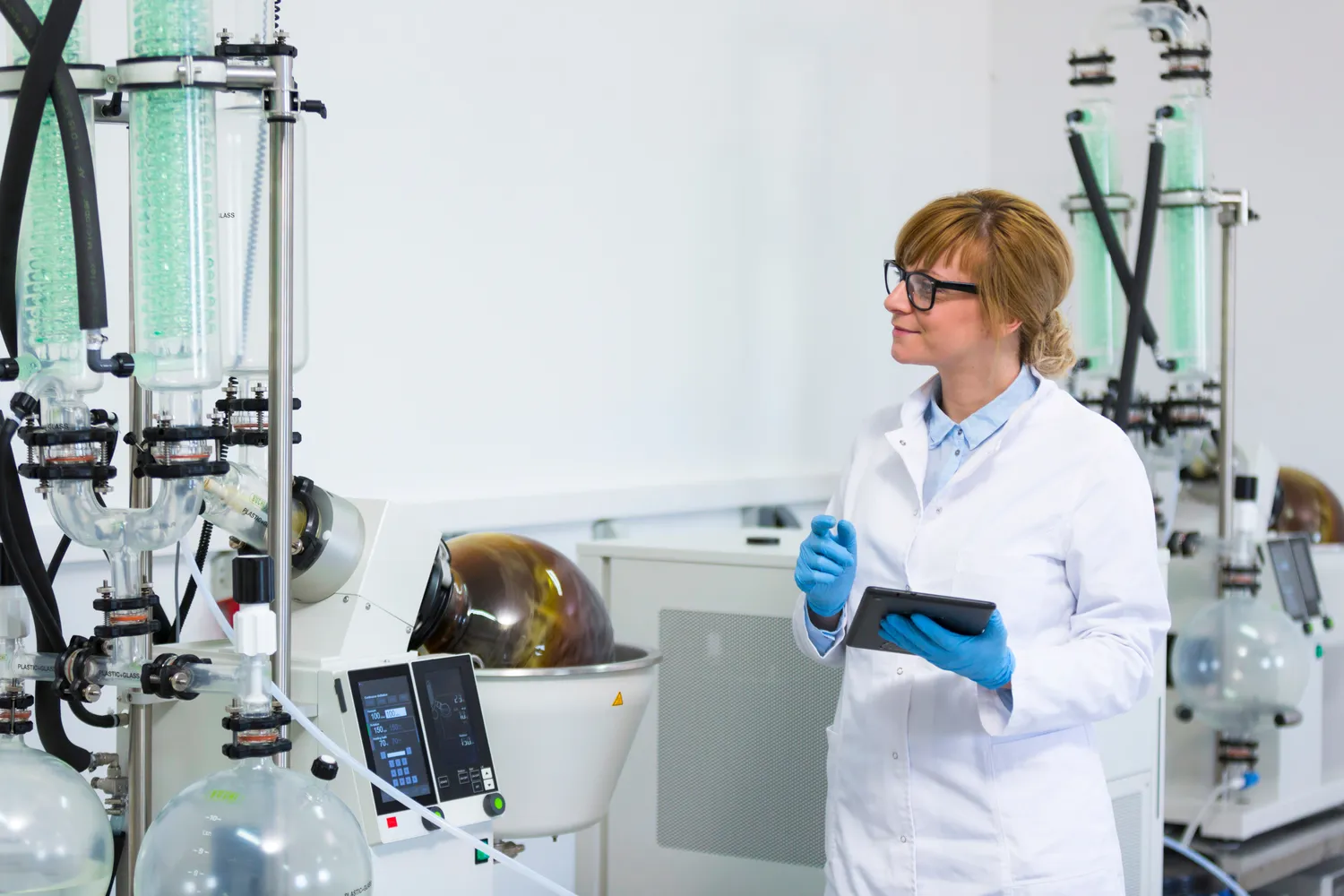

Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie ich temperatury wrzenia. W praktyce oznacza to, że gdy mieszanina cieczy jest podgrzewana, składniki o niższej temperaturze wrzenia przechodzą w stan gazowy i są następnie skraplane w chłodnicy, co pozwala na ich zbieranie w osobnym pojemniku. Tego rodzaju urządzenia są szeroko stosowane w laboratoriach chemicznych oraz w przemyśle, gdzie konieczne jest oczyszczanie rozpuszczalników lub odzyskiwanie cennych substancji chemicznych. W zależności od potrzeb, destylatory mogą być zaprojektowane jako proste aparaty laboratoryjne lub bardziej zaawansowane systemy przemysłowe. W laboratoriach często stosuje się destylatory szklane, które umożliwiają wizualizację procesu oraz kontrolę nad parametrami pracy.

Jakie są rodzaje destylatorów do rozpuszczalników i ich różnice

Wśród dostępnych na rynku destylatorów do rozpuszczalników można wyróżnić kilka głównych typów, które różnią się konstrukcją oraz zastosowaniem. Najpopularniejsze to destylatory prostokątne, kolumnowe oraz frakcyjne. Destylatory prostokątne są najprostsze w budowie i najczęściej wykorzystywane w laboratoriach do małych ilości substancji. Działają na zasadzie jednofazowej destylacji, co oznacza, że oddzielają jedynie składniki o różnych temperaturach wrzenia. Z kolei destylatory kolumnowe charakteryzują się bardziej skomplikowaną budową i umożliwiają wielofazową destylację, co pozwala na uzyskanie wyższej czystości produktu końcowego. Są one często wykorzystywane w przemyśle petrochemicznym oraz farmaceutycznym. Destylatory frakcyjne natomiast są najbardziej zaawansowane technologicznie i pozwalają na separację wielu składników jednocześnie dzięki zastosowaniu kolumny frakcyjnej, która zwiększa efektywność procesu.

Jakie materiały są używane do budowy destylatorów do rozpuszczalników

Budowa destylatora do rozpuszczalników wymaga zastosowania odpowiednich materiałów, które będą odporne na działanie chemikaliów oraz wysokie temperatury. Najczęściej wykorzystuje się stal nierdzewną, szkło borokrzemowe oraz materiały kompozytowe. Stal nierdzewna jest szczególnie popularna w przemyśle ze względu na swoją trwałość oraz odporność na korozję, co czyni ją idealnym materiałem do budowy elementów konstrukcyjnych takich jak zbiorniki czy rury. Szkło borokrzemowe z kolei jest często stosowane w laboratoriach ze względu na swoje właściwości optyczne oraz łatwość w obserwacji procesów zachodzących wewnątrz urządzenia. Jest również odporne na zmiany temperatury, co minimalizuje ryzyko pęknięć podczas pracy. Materiały kompozytowe zaczynają zdobywać popularność ze względu na swoje unikalne właściwości mechaniczne i chemiczne, a także możliwość dostosowania ich do specyficznych wymagań użytkowników.

Jakie są zalety korzystania z destylatora do rozpuszczalników

Korzystanie z destylatora do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla użytkowników indywidualnych, jak i dla przemysłu. Przede wszystkim umożliwia efektywne oczyszczanie substancji chemicznych poprzez usunięcie zanieczyszczeń oraz odzyskiwanie cennych składników, co prowadzi do oszczędności materiałowych i finansowych. Dzięki temu procesowi można znacznie zwiększyć wydajność produkcji oraz poprawić jakość finalnych produktów. Kolejną zaletą jest możliwość dostosowania parametrów pracy destylatora do indywidualnych potrzeb użytkownika, co pozwala na optymalizację procesu i osiągnięcie lepszych rezultatów. Ponadto nowoczesne destylatory często wyposażone są w systemy automatyzacji, które ułatwiają obsługę urządzenia oraz monitorowanie jego pracy. Warto również zwrócić uwagę na aspekt ekologiczny – odzyskiwanie rozpuszczalników przyczynia się do zmniejszenia ilości odpadów chemicznych oraz ogranicza negatywny wpływ na środowisko naturalne.

Jakie są najczęstsze problemy z destylatorami do rozpuszczalników

Podczas użytkowania destylatorów do rozpuszczalników mogą wystąpić różnorodne problemy, które mogą wpływać na efektywność procesu oraz jakość uzyskiwanych produktów. Jednym z najczęstszych problemów jest zatykanie się kolumny destylacyjnej, co może prowadzić do obniżenia wydajności oraz jakości destylacji. Zatykanie może być spowodowane osadzaniem się zanieczyszczeń lub nieodpowiednim doborem materiałów, które nie są odporne na działanie chemikaliów. Innym istotnym problemem jest niewłaściwe ustawienie temperatury, co może prowadzić do niepełnej separacji składników lub ich degradacji. Właściwe monitorowanie temperatury i dostosowywanie jej w trakcie procesu jest kluczowe dla uzyskania pożądanych efektów. Ponadto, niewłaściwe uszczelnienia mogą prowadzić do wycieków substancji chemicznych, co stanowi zagrożenie dla zdrowia i bezpieczeństwa użytkowników.

Jakie są koszty zakupu i eksploatacji destylatora do rozpuszczalników

Koszty związane z zakupem i eksploatacją destylatora do rozpuszczalników mogą się znacznie różnić w zależności od jego rodzaju, zastosowania oraz producenta. Na rynku dostępne są zarówno proste modele laboratoryjne, których cena może wynosić od kilku tysięcy złotych, jak i zaawansowane systemy przemysłowe, które mogą kosztować kilkadziesiąt tysięcy złotych lub więcej. Przy wyborze odpowiedniego modelu warto zwrócić uwagę na jego wydajność oraz funkcjonalność, ponieważ tańsze urządzenia mogą nie spełniać wymagań w bardziej wymagających warunkach pracy. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z eksploatacją, takie jak zużycie energii elektrycznej, konserwacja czy wymiana części eksploatacyjnych. Warto również pamiętać o kosztach związanych z ewentualnymi naprawami, które mogą być konieczne w przypadku awarii.

Jakie są przepisy dotyczące użytkowania destylatorów do rozpuszczalników

Użytkowanie destylatorów do rozpuszczalników wiąże się z przestrzeganiem określonych przepisów prawnych oraz norm bezpieczeństwa, które mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego. W wielu krajach istnieją regulacje dotyczące przechowywania i obróbki substancji chemicznych, które muszą być przestrzegane przez użytkowników tych urządzeń. Przykładowo, w Polsce obowiązują przepisy dotyczące ochrony środowiska oraz bezpieczeństwa pracy, które nakładają obowiązki na przedsiębiorców zajmujących się obróbką substancji chemicznych. Użytkownicy muszą zapewnić odpowiednie warunki pracy, takie jak wentylacja pomieszczeń czy stosowanie środków ochrony osobistej. Ponadto konieczne jest regularne szkolenie pracowników w zakresie obsługi urządzeń oraz postępowania w sytuacjach awaryjnych. W przypadku wykrycia nieprawidłowości związanych z użytkowaniem destylatorów mogą zostać nałożone kary finansowe lub inne sankcje prawne.

Jakie są innowacje technologiczne w dziedzinie destylatorów do rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylatorami do rozpuszczalników, co przyczynia się do zwiększenia ich efektywności oraz bezpieczeństwa użytkowania. Nowoczesne destylatory często wyposażone są w zaawansowane systemy automatyzacji, które umożliwiają precyzyjne monitorowanie parametrów pracy oraz automatyczne dostosowywanie ich w czasie rzeczywistym. Dzięki temu proces destylacji staje się bardziej stabilny i przewidywalny, co przekłada się na wyższą jakość uzyskiwanych produktów. Ponadto rozwijają się technologie związane z odzyskiwaniem energii cieplnej, co pozwala na zmniejszenie kosztów eksploatacji oraz ograniczenie negatywnego wpływu na środowisko. Innowacyjne rozwiązania obejmują także zastosowanie materiałów kompozytowych o wysokiej odporności chemicznej oraz termicznej, co zwiększa trwałość urządzeń i ich odporność na działanie agresywnych substancji chemicznych.

Jakie są najlepsze praktyki przy obsłudze destylatora do rozpuszczalników

Aby zapewnić prawidłowe funkcjonowanie destylatora do rozpuszczalników oraz maksymalną efektywność procesu destylacji, warto stosować się do kilku najlepszych praktyk podczas jego obsługi. Przede wszystkim kluczowe jest dokładne zapoznanie się z instrukcją obsługi dostarczoną przez producenta urządzenia, która zawiera istotne informacje dotyczące jego działania oraz zasad bezpieczeństwa. Regularna konserwacja sprzętu jest niezbędna dla utrzymania go w dobrym stanie technicznym; obejmuje to czyszczenie elementów roboczych oraz kontrolę stanu uszczelek i połączeń. Ważne jest również monitorowanie temperatury i ciśnienia podczas pracy urządzenia – wszelkie odchylenia od norm mogą wskazywać na problemy wymagające natychmiastowej interwencji. Użytkownicy powinni także dbać o odpowiednie warunki pracy – zapewnienie wentylacji pomieszczenia oraz stosowanie środków ochrony osobistej to podstawowe zasady bezpieczeństwa.

Jakie są przyszłe kierunki rozwoju technologii destylatorów do rozpuszczalników

Przyszłość technologii związanych z destylatorami do rozpuszczalników zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu oraz rosnącemu zainteresowaniu ekologicznymi rozwiązaniami przemysłowymi. W miarę jak świat staje przed wyzwaniami związanymi ze zmianami klimatycznymi i ograniczeniem zasobów naturalnych, coraz większy nacisk kładzie się na opracowywanie bardziej efektywnych procesów produkcyjnych. Możliwe jest dalsze rozwijanie technologii odzyskiwania energii cieplnej w procesach destylacyjnych, co pozwoli na zmniejszenie zużycia energii i obniżenie kosztów operacyjnych. Również rozwój sztucznej inteligencji i uczenia maszynowego może przyczynić się do optymalizacji procesów produkcyjnych poprzez analizę danych i prognozowanie wyników operacyjnych w czasie rzeczywistym. Inwestycje w badania nad nowymi materiałami o lepszych właściwościach chemicznych i termicznych mogą również wpłynąć na poprawę wydajności urządzeń.