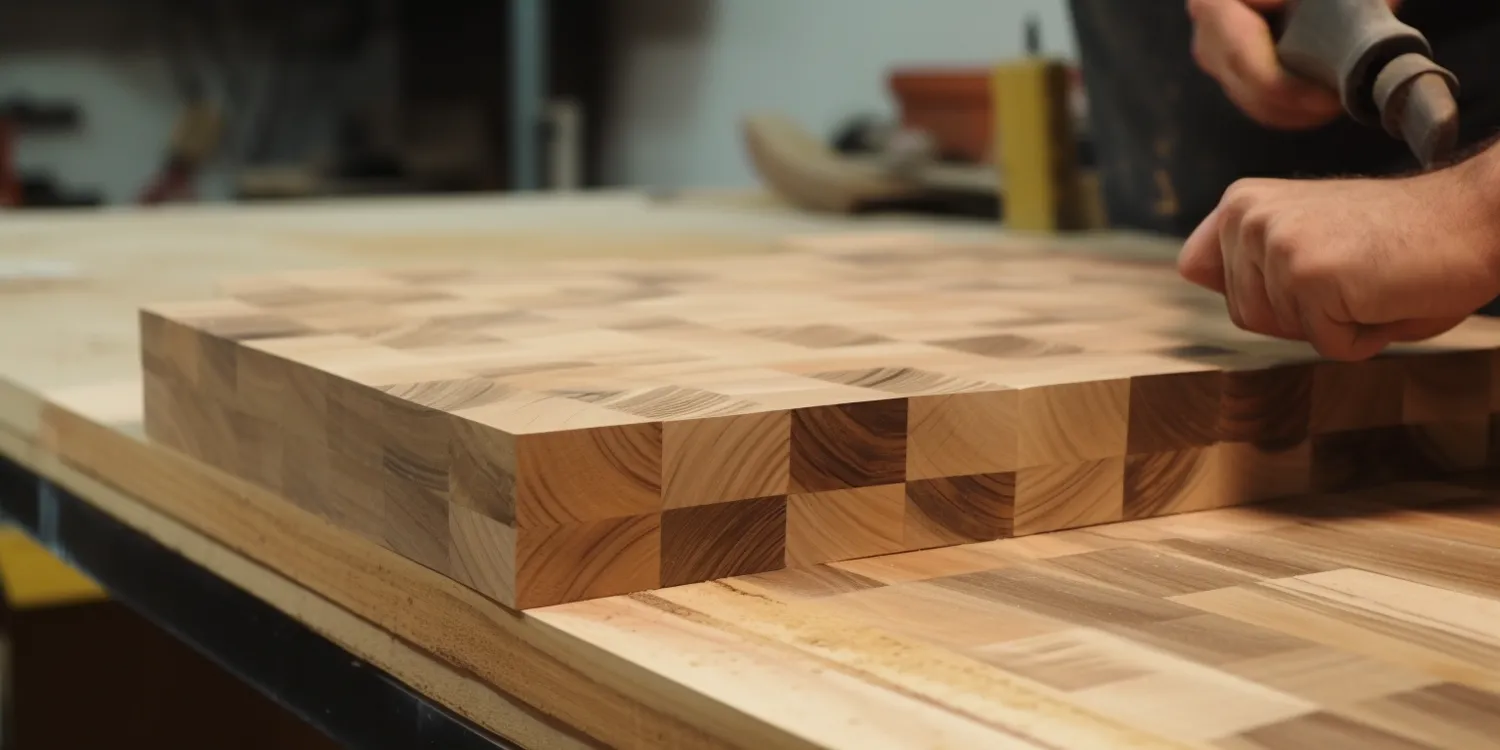

Ciężar drewna klejonego jest istotnym czynnikiem, który wpływa na jego zastosowanie w różnych dziedzinach budownictwa i stolarstwa. Drewno klejone, znane również jako drewno lamelowe, jest produktem powstałym z połączenia kilku warstw drewna za pomocą specjalnych klejów, co nadaje mu wyjątkowe właściwości mechaniczne. Ciężar tego materiału zależy od wielu czynników, takich jak rodzaj użytego drewna, grubość warstw oraz rodzaj zastosowanego kleju. W porównaniu do tradycyjnego drewna litego, drewno klejone charakteryzuje się mniejszą podatnością na deformacje oraz większą stabilnością wymiarową. Warto zauważyć, że różne gatunki drewna mają różny ciężar właściwy, co wpływa na ogólną masę gotowego produktu. Na przykład drewno sosnowe jest lżejsze niż dębowe, co sprawia, że wybór odpowiedniego gatunku ma kluczowe znaczenie dla projektu.

Jak obliczyć ciężar drewna klejonego w praktyce

Obliczanie ciężaru drewna klejonego jest procesem, który wymaga znajomości kilku podstawowych parametrów. Aby uzyskać dokładne wyniki, należy znać gęstość materiału oraz jego objętość. Gęstość drewna klejonego można znaleźć w dostępnych tabelach lub obliczyć na podstawie danych producenta. Następnie należy zmierzyć wymiary elementu drewnianego i obliczyć jego objętość, stosując odpowiednie wzory matematyczne. Dla prostokątnych elementów drewnianych objętość oblicza się mnożąc długość przez szerokość i wysokość. Po uzyskaniu obu wartości wystarczy pomnożyć gęstość przez objętość, aby uzyskać całkowity ciężar danego elementu. Warto pamiętać, że w przypadku drewna klejonego różne warstwy mogą mieć różne gęstości ze względu na zastosowane materiały i technologię produkcji. Dlatego ważne jest, aby przy obliczeniach uwzględnić te różnice i stosować średnią gęstość dla całego elementu.

Jakie czynniki wpływają na ciężar drewna klejonego

Ciężar drewna klejonego jest determinowany przez szereg czynników, które mogą znacząco wpłynąć na jego właściwości użytkowe oraz estetyczne. Przede wszystkim kluczowym aspektem jest rodzaj użytego surowca. Różne gatunki drewna mają różną gęstość, co bezpośrednio przekłada się na ich ciężar. Na przykład drewno twarde, takie jak dąb czy buk, będzie znacznie cięższe od drewna miękkiego, takiego jak sosna czy świerk. Kolejnym czynnikiem jest technologia produkcji drewna klejonego. Proces klejenia może wpływać na strukturę materiału oraz jego gęstość. Wysokiej jakości kleje mogą zwiększać masę końcowego produktu, a także poprawiać jego właściwości mechaniczne. Dodatkowo wilgotność drewna ma ogromny wpływ na jego ciężar; im wyższa wilgotność, tym większa masa materiału.

Jakie są zastosowania ciężaru drewna klejonego w budownictwie

Ciężar drewna klejonego ma kluczowe znaczenie w różnych zastosowaniach budowlanych i architektonicznych. Dzięki swoim unikalnym właściwościom mechanicznym oraz niskiej wadze w porównaniu do tradycyjnego drewna litego, materiał ten znajduje szerokie zastosowanie w konstrukcjach nośnych oraz dekoracyjnych. Drewno klejone często wykorzystuje się do budowy dużych obiektów takich jak hale sportowe czy centra handlowe, gdzie konieczne jest zastosowanie lekkich a jednocześnie wytrzymałych materiałów. Ponadto dzięki swojej stabilności wymiarowej i odporności na deformacje, drewno klejone idealnie nadaje się do produkcji belek stropowych oraz dachowych. W architekturze wnętrz materiał ten wykorzystywany jest do tworzenia eleganckich elementów wykończeniowych takich jak schody czy balustrady.

Jakie są różnice między ciężarem drewna klejonego a litego

Różnice między ciężarem drewna klejonego a litego są kluczowe dla zrozumienia, dlaczego jeden materiał może być preferowany nad drugim w różnych zastosowaniach budowlanych. Drewno lite, które jest pozyskiwane z jednego kawałka drzewa, charakteryzuje się naturalnymi właściwościami, które mogą wpływać na jego ciężar. W przypadku drewna klejonego, proces produkcji polega na łączeniu kilku warstw drewna za pomocą kleju, co zmienia jego właściwości mechaniczne i fizyczne. Drewno klejone jest zazwyczaj lżejsze od drewna litego o tej samej objętości, co czyni je bardziej praktycznym wyborem w wielu projektach budowlanych. Dodatkowo, dzięki technologii produkcji, drewno klejone ma mniejszą podatność na pęknięcia i deformacje, co sprawia, że jest bardziej stabilne w dłuższym okresie użytkowania. Warto również zauważyć, że drewno klejone może być produkowane z różnych gatunków drewna, co pozwala na uzyskanie pożądanych właściwości mechanicznych przy zachowaniu niskiej masy.

Jakie są zalety i wady ciężaru drewna klejonego

Zalety i wady ciężaru drewna klejonego są istotnymi aspektami, które należy rozważyć przed podjęciem decyzji o jego użyciu w projektach budowlanych. Jedną z głównych zalet jest jego stosunkowo niski ciężar w porównaniu do tradycyjnego drewna litego. Dzięki temu elementy konstrukcyjne wykonane z drewna klejonego są łatwiejsze do transportu i montażu, co może znacznie obniżyć koszty robocizny oraz czas realizacji projektu. Ponadto drewno klejone charakteryzuje się wysoką stabilnością wymiarową oraz odpornością na deformacje, co sprawia, że jest idealnym materiałem do zastosowań wymagających precyzyjnych wymiarów. Z drugiej strony, istnieją także pewne wady związane z używaniem drewna klejonego. Proces produkcji może być kosztowny, a jakość końcowego produktu zależy od zastosowanych materiałów oraz technologii. Dodatkowo niektóre rodzaje kleju mogą wpływać na trwałość i odporność na czynniki atmosferyczne.

Jakie są najczęstsze błędy przy obliczaniu ciężaru drewna klejonego

Obliczanie ciężaru drewna klejonego to proces wymagający precyzji oraz znajomości właściwych metod obliczeniowych. Niestety wiele osób popełnia błędy podczas tego procesu, co może prowadzić do nieprawidłowych wyników i problemów w późniejszych etapach projektu budowlanego. Jednym z najczęstszych błędów jest nieuwzględnienie różnic w gęstości poszczególnych warstw drewna. Każda warstwa może mieć inną gęstość ze względu na gatunek drewna lub zastosowany klej, dlatego ważne jest, aby dokładnie zmierzyć i obliczyć gęstość całego elementu. Innym powszechnym błędem jest pomijanie wilgotności drewna podczas obliczeń; wilgotność ma ogromny wpływ na ciężar końcowego produktu. Niezastosowanie się do standardowych wzorów matematycznych lub ich niewłaściwe użycie również może prowadzić do błędnych wyników. Warto również pamiętać o tym, że niektóre osoby mogą mylić jednostki miary przy obliczeniach, co również skutkuje nieprecyzyjnymi danymi.

Jakie są alternatywy dla ciężaru drewna klejonego

Alternatywy dla ciężaru drewna klejonego obejmują różnorodne materiały budowlane, które mogą być stosowane w podobnych aplikacjach. Wśród najpopularniejszych alternatyw znajdują się materiały kompozytowe oraz stalowe konstrukcje nośne. Materiały kompozytowe często łączą cechy lekkiego drewna z wytrzymałością tworzyw sztucznych czy włókien szklanych, co czyni je atrakcyjnym wyborem dla nowoczesnych projektów budowlanych. Stal jest innym popularnym rozwiązaniem; jej wysoka wytrzymałość pozwala na budowę dużych struktur bez konieczności stosowania masywnych elementów drewnianych. Jednak stal ma swoje ograniczenia związane z izolacją termiczną i akustyczną oraz podatnością na korozję. Inne alternatywy to materiały takie jak beton kompozytowy czy prefabrykowane elementy betonowe, które również oferują wysoką wytrzymałość przy relatywnie niskiej wadze. Wybór odpowiedniego materiału zależy od specyfiki projektu oraz wymagań dotyczących wytrzymałości i estetyki konstrukcji.

Jakie są przyszłe kierunki rozwoju technologii związanej z ciężarem drewna klejonego

Przyszłe kierunki rozwoju technologii związanej z ciężarem drewna klejonego wskazują na rosnącą innowacyjność w branży budowlanej oraz stolarstwie. W miarę jak technologia się rozwija, producenci poszukują nowych sposobów na poprawę właściwości mechanicznych oraz zmniejszenie masy tego materiału bez utraty jego wytrzymałości. Jednym z obiecujących kierunków jest rozwój nowych rodzajów klejów o lepszych parametrach technicznych oraz większej odporności na czynniki atmosferyczne. Dzięki temu możliwe będzie uzyskanie jeszcze lżejszych i bardziej stabilnych produktów drewnianych. Ponadto badania nad biotechnologią mogą prowadzić do wykorzystania naturalnych substancji wzmacniających w procesie produkcji drewna klejonego, co mogłoby zwiększyć jego ekologiczność oraz trwałość. Również zastosowanie nowoczesnych technologii cyfrowych do projektowania i produkcji elementów drewnianych staje się coraz bardziej popularne; pozwala to na precyzyjne dopasowanie wymiarów oraz optymalizację procesu produkcji.

Jakie są trendy w projektowaniu z wykorzystaniem ciężaru drewna klejonego

Trendy w projektowaniu z wykorzystaniem ciężaru drewna klejonego ewoluują w odpowiedzi na zmieniające się potrzeby rynku oraz rosnącą świadomość ekologiczną. Coraz więcej architektów i inżynierów decyduje się na wykorzystanie drewna klejonego w nowoczesnych konstrukcjach, co jest związane z jego estetyką oraz funkcjonalnością. Współczesne projekty często łączą drewno klejone z innymi materiałami, takimi jak szkło czy metal, co pozwala na tworzenie efektownych i innowacyjnych przestrzeni. Wzrost popularności otwartych przestrzeni oraz dużych przeszkleń sprawia, że drewno klejone staje się idealnym materiałem do budowy lekkich, ale wytrzymałych konstrukcji. Dodatkowo, dzięki możliwości formowania drewna klejonego w różnorodne kształty, architekci mogą realizować bardziej kreatywne wizje, które wcześniej były trudne do osiągnięcia.