Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb użytkownika oraz specyfikacji technicznych, które maszyna ma spełniać. W tym etapie istotne jest zrozumienie, jakie zadania maszyna ma wykonywać, jakie materiały będą używane oraz w jakich warunkach będzie pracować. Kolejnym krokiem jest stworzenie koncepcji maszyny, która obejmuje wstępne szkice oraz modele 3D. W tym momencie inżynierowie muszą rozważyć różne rozwiązania konstrukcyjne oraz technologie, które mogą być zastosowane. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie określane są wszystkie elementy składowe maszyny, ich wymiary oraz materiały. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem i ergonomią, aby zapewnić komfort użytkowania oraz minimalizować ryzyko wypadków.

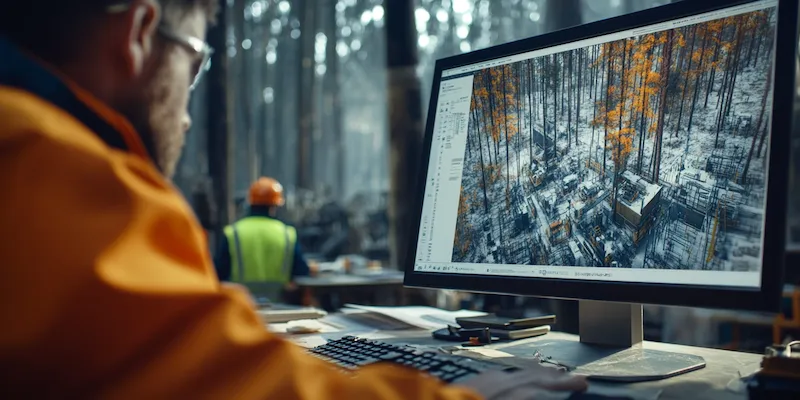

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

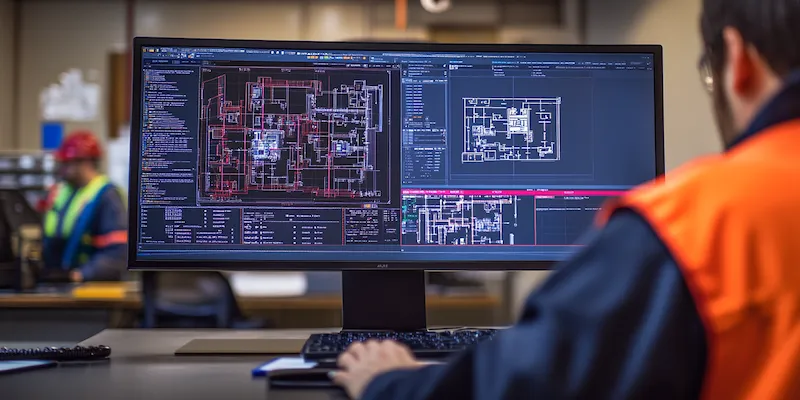

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów jest oprogramowanie CAD, które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą łatwo wizualizować swoje pomysły i wprowadzać zmiany na etapie projektowania. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych warunkach pracy bez potrzeby budowy fizycznego prototypu. Dzięki symulacjom można przewidzieć potencjalne problemy i zoptymalizować konstrukcję przed jej realizacją. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który umożliwia szybkie prototypowanie części maszyn oraz ich testowanie. Technologia ta pozwala na oszczędność czasu i kosztów produkcji, a także na łatwe wprowadzanie zmian w projekcie.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

Podczas projektowania maszyn roboczych inżynierowie często popełniają błędy, które mogą prowadzić do poważnych problemów zarówno na etapie produkcji, jak i eksploatacji maszyny. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań użytkownika, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub nie jest dostosowana do konkretnego zastosowania. Innym powszechnym problemem jest ignorowanie zasad ergonomii i bezpieczeństwa, co może prowadzić do niewygodnej obsługi maszyny lub wręcz zagrożeń dla zdrowia operatorów. Często zdarza się także pomijanie testów prototypów, co skutkuje brakiem informacji o rzeczywistych właściwościach maszyny i jej zachowaniu w warunkach pracy. Dodatkowo inżynierowie mogą popełniać błędy w obliczeniach wytrzymałościowych lub materiałowych, co prowadzi do awarii lub uszkodzeń podczas eksploatacji.

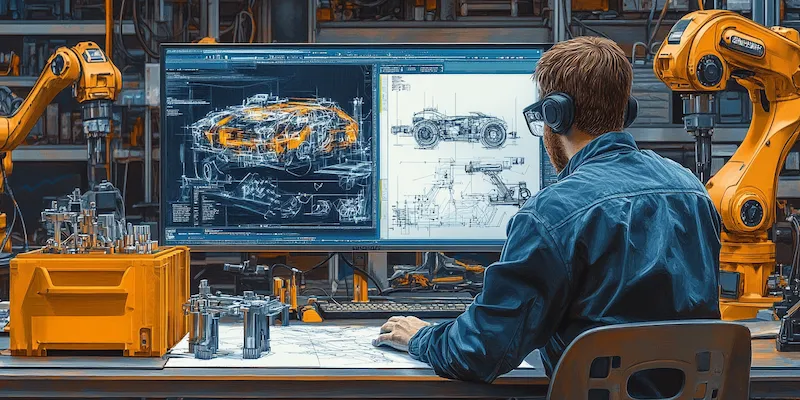

Jakie są trendy w projektowaniu nowoczesnych maszyn roboczych

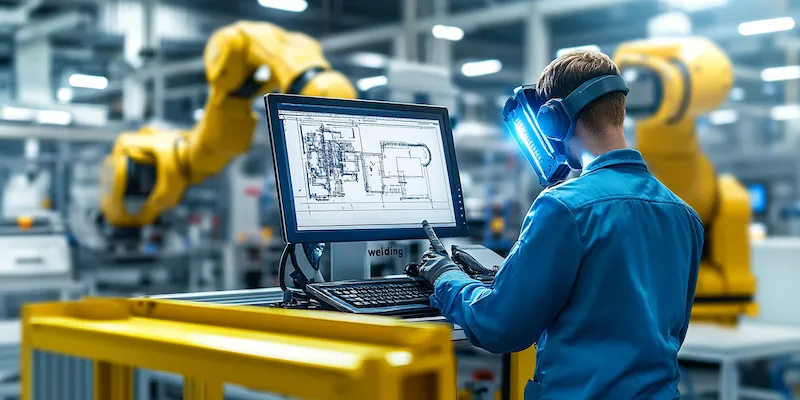

Projektowanie nowoczesnych maszyn roboczych ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. W ramach tego trendu coraz częściej stosuje się roboty przemysłowe oraz systemy sterowania opartych na sztucznej inteligencji, które potrafią uczyć się na podstawie danych i dostosowywać swoje działanie do zmieniających się warunków pracy. Kolejnym istotnym kierunkiem rozwoju jest zrównoważony rozwój i ekologia, co przejawia się w projektowaniu maszyn energooszczędnych oraz wykorzystujących materiały odnawialne. Warto również zauważyć rosnące znaczenie Internetu Rzeczy (IoT), który umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu możliwe jest szybsze diagnozowanie problemów i planowanie konserwacji.

Jakie umiejętności są potrzebne do projektowania maszyn roboczych

Projektowanie maszyn roboczych to dziedzina, która wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad inżynierii mechanicznej, w tym statyki, dynamiki, materiałoznawstwa oraz mechaniki płynów. Inżynierowie muszą być w stanie przeprowadzać skomplikowane obliczenia oraz analizy wytrzymałościowe, aby zapewnić, że projektowane maszyny będą bezpieczne i efektywne. Oprócz wiedzy teoretycznej, praktyczne umiejętności w obsłudze oprogramowania CAD są niezbędne do tworzenia modeli 3D oraz rysunków technicznych. Warto również posiadać umiejętności związane z symulacjami komputerowymi oraz analizą danych, co pozwala na optymalizację projektów. Komunikacja i współpraca w zespole są równie ważne, ponieważ projektowanie maszyn często wymaga pracy w grupach interdyscyplinarnych. Umiejętność rozwiązywania problemów oraz kreatywność są kluczowe dla skutecznego podejścia do wyzwań, które mogą pojawić się w trakcie procesu projektowania.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu branżach, od przemysłu budowlanego po produkcję żywności. W budownictwie wykorzystuje się różnorodne maszyny, takie jak koparki, dźwigi czy betoniarki, które ułatwiają wykonywanie prac ziemnych oraz transport materiałów budowlanych. W przemyśle motoryzacyjnym maszyny robocze są kluczowe w procesie produkcji pojazdów, gdzie stosuje się roboty do montażu, malowania oraz kontroli jakości. W sektorze rolniczym maszyny takie jak ciągniki czy kombajny znacząco zwiększają wydajność prac polowych i zbiorów. W przemyśle spożywczym maszyny robocze służą do pakowania, sortowania i przetwarzania żywności, co pozwala na zachowanie wysokich standardów jakości i bezpieczeństwa. Również w logistyce i magazynowaniu maszyny robocze odgrywają kluczową rolę, umożliwiając automatyzację procesów transportowych oraz zarządzanie zapasami.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego projektu. Jednym z najważniejszych wyzwań jest dostosowanie maszyny do specyficznych potrzeb klienta oraz warunków pracy. Często wymaga to elastyczności w podejściu do projektowania oraz gotowości do wprowadzania zmian na różnych etapach procesu. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyny przy jednoczesnym ograniczeniu kosztów produkcji. Inżynierowie muszą znaleźć równowagę między użyciem drobnych materiałów a osiągnięciem wymaganej wydajności i trwałości. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem użytkowników, co wymaga dokładnej analizy ryzyka oraz wdrożenia odpowiednich rozwiązań zabezpieczających. Ponadto szybko zmieniające się technologie i trendy rynkowe stawiają przed projektantami konieczność ciągłego doskonalenia swoich umiejętności oraz śledzenia nowinek branżowych.

Jakie są przyszłe kierunki rozwoju projektowania maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii i zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w procesie projektowania oraz eksploatacji maszyn. Dzięki tym technologiom możliwe będzie tworzenie bardziej zaawansowanych systemów sterowania, które będą potrafiły samodzielnie dostosowywać parametry pracy maszyny do zmieniających się warunków otoczenia. Kolejnym istotnym trendem jest rozwój technologii związanych z Internetem Rzeczy (IoT), co pozwoli na zbieranie danych dotyczących pracy maszyn w czasie rzeczywistym oraz ich analizy w celu optymalizacji wydajności i przewidywania awarii. W kontekście ochrony środowiska coraz większy nacisk kładzie się na projektowanie maszyn energooszczędnych oraz wykorzystujących materiały odnawialne. Dodatkowo rozwój technologii druku 3D może znacząco wpłynąć na sposób produkcji części zamiennych oraz prototypów, co przyspieszy proces projektowania i obniży koszty produkcji.

Jakie są przykłady innowacyjnych rozwiązań w projektowaniu maszyn roboczych

Innowacyjne rozwiązania w projektowaniu maszyn roboczych stają się coraz bardziej powszechne dzięki postępowi technologicznemu i rosnącym wymaganiom rynku. Przykładem takiego rozwiązania jest zastosowanie robotów współpracujących (cobots), które mogą pracować obok ludzi bez potrzeby stosowania skomplikowanych systemów zabezpieczeń. Dzięki temu możliwe jest zwiększenie wydajności pracy przy jednoczesnym zachowaniu bezpieczeństwa operatorów. Innym ciekawym rozwiązaniem jest wykorzystanie technologii Augmented Reality (AR) do wsparcia procesu projektowania oraz szkolenia operatorów maszyn. Dzięki AR inżynierowie mogą wizualizować projekty w rzeczywistym otoczeniu, co ułatwia identyfikację potencjalnych problemów już na etapie planowania. Warto również wspomnieć o zastosowaniu materiałów kompozytowych o wysokiej wytrzymałości i niskiej wadze, które pozwalają na redukcję masy maszyn przy jednoczesnym zachowaniu ich funkcjonalności.

Jakie są najlepsze praktyki w zakresie projektowania maszyn roboczych

Aby osiągnąć sukces w projektowaniu maszyn roboczych, warto stosować sprawdzone praktyki, które zwiększą efektywność całego procesu. Przede wszystkim istotne jest dokładne określenie wymagań użytkownika już na etapie analizy potrzeb, co pozwoli uniknąć późniejszych problemów związanych z niedostosowaniem maszyny do jej przeznaczenia. Ważne jest także angażowanie zespołu interdyscyplinarnego podczas całego procesu projektowego, aby uwzględnić różnorodne perspektywy i doświadczenia członków zespołu. Regularne testowanie prototypów oraz zbieranie opinii od użytkowników końcowych pomoże w identyfikacji ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Dodatkowo warto inwestować w ciągłe doskonalenie umiejętności zespołu poprzez szkolenia i kursy związane z nowymi technologiami oraz metodami pracy. Dokumentacja procesu projektowego powinna być starannie prowadzona, aby umożliwić późniejsze analizy i usprawnienia kolejnych projektów.