W dzisiejszym dynamicznym świecie przemysłu, zapotrzebowanie na innowacyjne i wydajne rozwiązania technologiczne rośnie w lawinowym tempie. Projektowanie i budowa maszyn przemysłowych odgrywają fundamentalną rolę w napędzaniu postępu, optymalizacji procesów produkcyjnych oraz zwiększaniu konkurencyjności przedsiębiorstw. To właśnie dzięki zaawansowanym konstrukcjom maszynowym możliwe jest osiągnięcie wyższych standardów jakości, skrócenie czasu realizacji zamówień oraz redukcja kosztów operacyjnych.

Proces tworzenia maszyn przemysłowych to złożone przedsięwzięcie, wymagające połączenia wiedzy inżynierskiej, kreatywności oraz dogłębnego zrozumienia specyfiki danej branży. Od pierwszych szkiców koncepcyjnych, poprzez szczegółowe projekty, aż po finalny montaż i testowanie – każdy etap jest kluczowy dla sukcesu. Współczesne maszyny to często skomplikowane systemy, integrujące mechanikę, elektronikę, automatykę i oprogramowanie. Ich celem jest nie tylko zastąpienie pracy ludzkiej, ale przede wszystkim jej usprawnienie i uczynienie bardziej precyzyjną.

Inwestycja w odpowiednio zaprojektowane i zbudowane maszyny przemysłowe to strategiczna decyzja, która przekłada się na długoterminowy rozwój firmy. Pozwala na automatyzację powtarzalnych czynności, minimalizuje ryzyko błędów ludzkich, a także umożliwia produkcję na masową skalę z zachowaniem najwyższych norm jakościowych. Ponadto, nowoczesne technologie w budowie maszyn pozwalają na tworzenie urządzeń energooszczędnych i przyjaznych dla środowiska, co jest coraz ważniejszym aspektem w kontekście globalnych wyzwań klimatycznych.

Sukces w tej dziedzinie wymaga ciągłego śledzenia najnowszych trendów i innowacji technologicznych. Postęp w dziedzinie materiałoznawstwa, robotyki, sztucznej inteligencji oraz Internetu Rzeczy (IoT) otwiera nowe możliwości w zakresie projektowania i budowy jeszcze bardziej zaawansowanych i inteligentnych maszyn. Firmy, które potrafią efektywnie wykorzystać te technologie, zyskują znaczącą przewagę konkurencyjną na rynku.

Kluczowe etapy w procesie projektowania maszyn przemysłowych

Proces tworzenia maszyn przemysłowych jest wieloetapowy i wymaga precyzyjnego planowania oraz współpracy wielu specjalistów. Pierwszym i fundamentalnym etapem jest dogłębna analiza potrzeb klienta oraz identyfikacja konkretnych wymagań, jakie maszyna ma spełniać. Na tym etapie kluczowe jest zrozumienie charakteru produkcji, przewidywanych obciążeń, wymaganego poziomu automatyzacji oraz specyficznych parametrów technicznych.

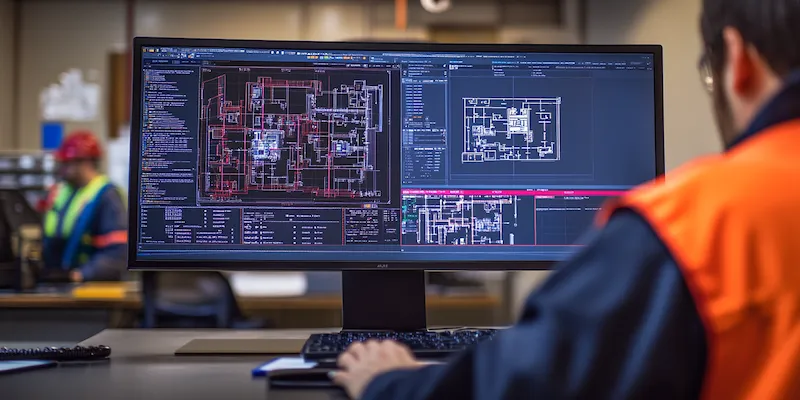

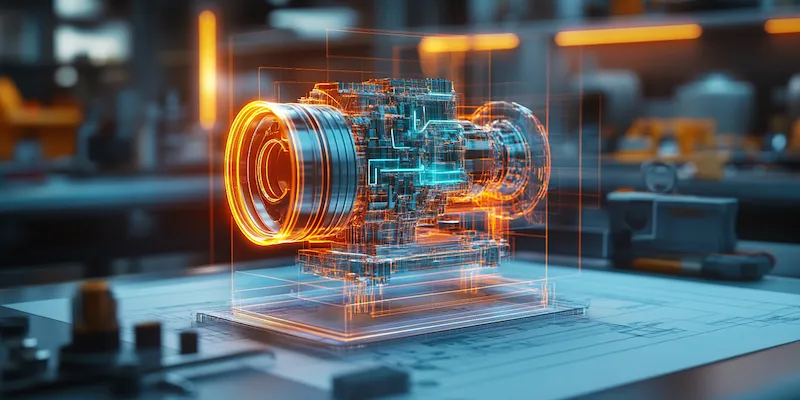

Następnie przechodzimy do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D, prezentujące ogólny zarys maszyny. Na podstawie tych koncepcji wybierany jest najlepszy wariant, który następnie jest rozwijany w szczegółowy projekt techniczny. Ten etap obejmuje dobór odpowiednich komponentów, materiałów konstrukcyjnych, systemów napędowych, sterowania oraz zabezpieczeń. W tym celu wykorzystuje się zaawansowane oprogramowanie typu CAD (Computer-Aided Design), które pozwala na precyzyjne modelowanie, symulacje i analizy wytrzymałościowe.

Kolejnym, niezwykle ważnym krokiem jest stworzenie dokumentacji technicznej. Obejmuje ona szczegółowe rysunki wykonawcze, specyfikacje techniczne, instrukcje obsługi, a także dokumentację elektryczną i pneumatyczną. Precyzyjna i kompletna dokumentacja jest niezbędna nie tylko do samego procesu produkcji, ale także do późniejszej konserwacji, serwisu i ewentualnych modyfikacji maszyny. Dobrej jakości dokumentacja techniczna ułatwia również proces certyfikacji i zgodności z obowiązującymi normami bezpieczeństwa.

Po zakończeniu fazy projektowej następuje etap budowy i montażu. Wykwalifikowani technicy i inżynierowie dokonują zakupu lub produkcji poszczególnych komponentów, a następnie przystępują do ich precyzyjnego montażu zgodnie z dokumentacją techniczną. Na tym etapie kluczowe jest zachowanie najwyższych standardów jakościowych oraz dbałość o detale. Po zmontowaniu maszyny przeprowadzane są rygorystyczne testy funkcjonalne i wydajnościowe, które mają na celu potwierdzenie jej poprawnego działania i zgodności z założeniami projektowymi.

Proces budowy maszyn przemysłowych z uwzględnieniem nowoczesnych technologii

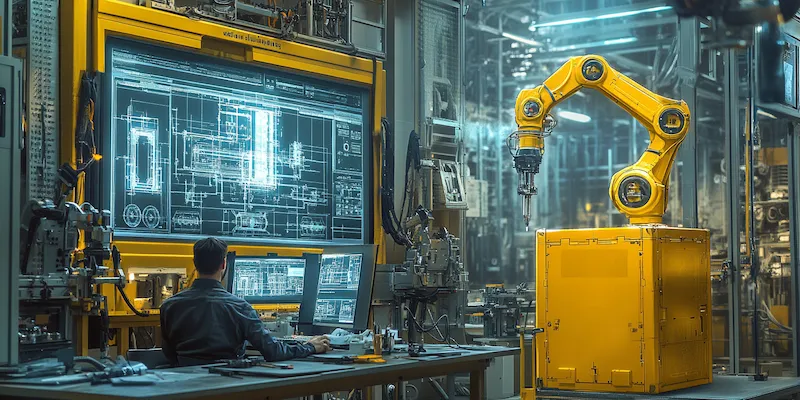

Automatyka i robotyka odgrywają coraz większą rolę w procesie budowy. Zastosowanie sterowników PLC (Programmable Logic Controller), systemów wizyjnych, czujników oraz ramion robotycznych pozwala na tworzenie maszyn, które są zdolne do wykonywania skomplikowanych operacji z niezwykłą precyzją i powtarzalnością. Integracja tych systemów z oprogramowaniem sterującym umożliwia elastyczne dostosowanie pracy maszyny do zmieniających się potrzeb produkcyjnych.

Internet Rzeczy (IoT) otwiera nowe perspektywiczne możliwości. Maszyny wyposażone w czujniki i moduły komunikacyjne mogą być zdalnie monitorowane, diagnozowane i sterowane. Pozwala to na optymalizację procesów, przewidywanie awarii (konserwacja predykcyjna) oraz zbieranie danych o wydajności w czasie rzeczywistym. Analiza tych danych umożliwia dalsze usprawnienia i minimalizację przestojów.

W procesie budowy coraz częściej wykorzystuje się również techniki druku 3D, zwłaszcza do tworzenia niestandardowych części, prototypów czy narzędzi. Druk 3D pozwala na szybkie prototypowanie, tworzenie skomplikowanych geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami, a także na produkcję małych serii elementów na zamówienie. Jest to szczególnie cenne w przypadku maszyn specjalistycznych, wymagających indywidualnych rozwiązań.

Kolejnym istotnym elementem jest stosowanie zaawansowanych metod symulacji i modelowania. Przed fizyczną budową maszyny, inżynierowie przeprowadzają wirtualne testy i analizy, które pozwalają na optymalizację projektu, wykrycie potencjalnych problemów i uniknięcie kosztownych błędów na późniejszych etapach. Symulacje dynamiki, wytrzymałości czy przepływu płynów to standardowe narzędzia pracy.

Wdrażanie innowacji w projektowaniu i budowie maszyn przemysłowych

W dzisiejszym konkurencyjnym środowisku przemysłowym, ciągłe wdrażanie innowacji w procesie projektowania i budowy maszyn jest kluczowe dla utrzymania przewagi rynkowej. Nowoczesne przedsiębiorstwa nieustannie poszukują sposobów na zwiększenie wydajności, optymalizację zużycia energii, poprawę bezpieczeństwa pracy oraz minimalizację wpływu na środowisko. To właśnie innowacyjne podejście pozwala na tworzenie maszyn, które wyznaczają nowe standardy w branży.

Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji (AI) oraz uczenia maszynowego (ML). Maszyny wyposażone w algorytmy AI są w stanie uczyć się na podstawie zebranych danych, samodzielnie optymalizować swoje działanie, wykrywać anomalie i przewidywać potencjalne awarie z niespotykaną dotąd dokładnością. To otwiera drzwi do tworzenia w pełni autonomicznych systemów produkcyjnych, które mogą pracować bez nadzoru człowieka.

Projektowanie zorientowane na użytkownika (User-Centered Design) również zyskuje na znaczeniu. Oznacza to tworzenie maszyn, które są intuicyjne w obsłudze, łatwe w konserwacji i dostosowane do indywidualnych potrzeb operatorów. Ergonomia, przejrzysty interfejs użytkownika oraz możliwość łatwej personalizacji ustawień to cechy, które znacząco wpływają na komfort i efektywność pracy.

Innowacje w zakresie systemów sterowania i wizualizacji procesów stają się coraz bardziej zaawansowane. Nowoczesne panele HMI (Human-Machine Interface) oferują bogate możliwości interakcji, wizualizacji danych w czasie rzeczywistym oraz zdalnego dostępu. Integracja z systemami zarządzania produkcją (MES) i planowania zasobów przedsiębiorstwa (ERP) pozwala na stworzenie spójnego i zintegrowanego środowiska produkcyjnego.

Nie można zapomnieć o rozwoju w dziedzinie zrównoważonego rozwoju. Innowacyjne projekty maszyn przemysłowych coraz częściej uwzględniają aspekty ekologiczne. Obejmuje to minimalizację zużycia energii, wykorzystanie materiałów pochodzących z recyklingu, redukcję emisji szkodliwych substancji oraz projektowanie maszyn o długiej żywotności, które mogą być łatwo modernizowane lub poddawane recyklingowi po zakończeniu ich cyklu życia.

Zapewnienie bezpieczeństwa i zgodności w budowie maszyn przemysłowych

Bezpieczeństwo jest absolutnym priorytetem w procesie projektowania i budowy maszyn przemysłowych. Niewłaściwie zaprojektowane lub wykonane urządzenie może stanowić poważne zagrożenie dla zdrowia i życia pracowników, prowadzić do kosztownych wypadków, a także powodować przestoje w produkcji. Dlatego też, cały proces musi być ściśle nadzorowany i zgodny z obowiązującymi przepisami prawa oraz normami technicznymi.

Kluczowym elementem jest przestrzeganie dyrektyw Unii Europejskiej, takich jak Dyrektywa Maszynowa 2006/42/WE, która określa podstawowe wymagania dotyczące bezpieczeństwa i ochrony zdrowia związane z maszynami wprowadzonymi do obrotu na terenie UE. Zgodność z tą dyrektywą jest warunkiem uzyskania znaku CE, który umożliwia legalne wprowadzenie maszyny na rynek europejski.

W procesie projektowania należy uwzględnić analizę ryzyka. Jest to systematyczna ocena potencjalnych zagrożeń związanych z użytkowaniem maszyny na wszystkich etapach jej cyklu życia – od instalacji, poprzez normalną eksploatację, aż po czynności konserwacyjne i demontaż. Na podstawie wyników analizy ryzyka wdrażane są odpowiednie środki techniczne i organizacyjne mające na celu jego eliminację lub zminimalizowanie.

Niezwykle ważne jest również stosowanie odpowiednich zabezpieczeń. Mogą to być osłony ruchome i stałe, bariery świetlne, czujniki obecności, przyciski bezpieczeństwa, systemy blokad czy wyłączniki awaryjne. Dobór odpowiednich zabezpieczeń powinien być zawsze dopasowany do specyfiki zagrożeń występujących przy danej maszynie.

Kolejnym istotnym aspektem jest dokumentacja techniczna. Oprócz rysunków wykonawczych i specyfikacji, powinna ona zawierać szczegółowe instrukcje dotyczące bezpiecznej obsługi, konserwacji i użytkowania maszyny. Operatorzy muszą być odpowiednio przeszkoleni z zakresu obsługi maszyn, a instrukcje powinny być dla nich łatwo dostępne i zrozumiałe. Należy również pamiętać o regularnych przeglądach technicznych i konserwacji, które zapewniają utrzymanie maszyny w dobrym stanie technicznym i zapobiegają powstawaniu nieprzewidzianych awarii.

Zastosowania maszyn przemysłowych w różnych sektorach gospodarki

Maszyny przemysłowe stanowią fundament niemal każdej gałęzi gospodarki, umożliwiając masową produkcję dóbr i usług, które kształtują nasze codzienne życie. Ich zastosowania są niezwykle szerokie i obejmują praktycznie wszystkie sektory, od przetwórstwa spożywczego, przez przemysł motoryzacyjny, aż po produkcję energii i nowoczesne technologie informatyczne.

W przemyśle spożywczym maszyny odgrywają kluczową rolę na każdym etapie produkcji. Od urządzeń do mycia i rozdrabniania surowców, poprzez linie do pakowania i konfekcjonowania produktów, aż po zaawansowane systemy sterylizacji i pasteryzacji. Automatyzacja procesów w tej branży pozwala na zachowanie najwyższych standardów higieny, minimalizację strat oraz zapewnienie stałej jakości produktów trafiających na rynek.

Sektor motoryzacyjny jest kolejnym przykładem, gdzie maszyny przemysłowe są nieodzowne. Linie montażowe, roboty spawalnicze, maszyny do obróbki skrawaniem, prasy hydrauliczne – to tylko niektóre przykłady urządzeń, które umożliwiają produkcję pojazdów na masową skalę. Precyzja i powtarzalność generowana przez te maszyny są kluczowe dla zapewnienia bezpieczeństwa i niezawodności samochodów.

Branża farmaceutyczna również w ogromnym stopniu opiera się na specjalistycznych maszynach. Linie do produkcji leków, tabletkarek, kapsułkarek, systemy pakowania w blistry oraz zaawansowane urządzenia do sterylizacji i kontroli jakości są niezbędne do wytwarzania bezpiecznych i skutecznych preparatów medycznych. Wymagania dotyczące czystości i precyzji w tej branży są niezwykle wysokie.

W sektorze energetycznym maszyny przemysłowe są wykorzystywane do budowy i obsługi elektrowni, zarówno konwencjonalnych, jak i odnawialnych. Turbiny, generatory, systemy dystrybucji energii, a także specjalistyczne urządzenia do wydobycia i przetwarzania paliw kopalnych to przykłady zaawansowanych technologicznie maszyn. Podobnie w budownictwie, ciężki sprzęt budowlany, maszyny do produkcji materiałów budowlanych oraz urządzenia do prefabrykacji elementów konstrukcyjnych są kluczowe dla realizacji nawet największych inwestycji.

Nawet w sektorze informatycznym, maszyny przemysłowe odgrywają swoją rolę. Zaawansowane linie produkcyjne do produkcji półprzewodników, maszyn do montażu podzespołów elektronicznych czy urządzeń do testowania komponentów komputerowych, są przykładem zastosowania precyzyjnych maszyn w tworzeniu technologii przyszłości.