Projektowanie i budowa maszyn to dziedzina inżynierii, która od wieków napędza postęp technologiczny i społeczny. Od prostych narzędzi rolniczych po skomplikowane linie produkcyjne, maszyny odgrywają kluczową rolę w niemal każdym aspekcie naszego życia. Proces ten wymaga połączenia wiedzy teoretycznej z praktycznym doświadczeniem, kreatywności i precyzji. Jest to fascynująca podróż od koncepcji do fizycznego obiektu, który może zmienić sposób, w jaki pracujemy, komunikujemy się czy nawet bawimy.

W dzisiejszym świecie, gdzie innowacja jest kluczem do sukcesu, znaczenie dobrze zaprojektowanych i solidnie zbudowanych maszyn rośnie w siłę. Nowoczesne technologie, takie jak sztuczna inteligencja, automatyka czy zaawansowane materiały, otwierają nowe możliwości i stawiają przed inżynierami coraz ambitniejsze wyzwania. Zrozumienie kluczowych etapów i zasad rządzących projektowaniem i budową maszyn jest niezbędne dla każdego, kto chce zrozumieć, jak powstaje technologia, która nas otacza.

Artykuł ten ma na celu przybliżenie złożoności i bogactwa procesu tworzenia maszyn. Przyjrzymy się kluczowym etapom, od pierwszych szkiców i analiz, poprzez szczegółowe projektowanie, aż po fizyczną realizację i testowanie. Skoncentrujemy się na praktycznych aspektach, które decydują o sukcesie lub porażce danego projektu, a także na tym, jak najnowsze trendy wpływają na tę dynamiczną branżę.

Kluczowe etapy w procesie projektowania i budowy maszyn

Proces tworzenia maszyny jest wieloetapowy i wymaga skrupulatnego podejścia na każdym jego etapie. Zaczyna się od fazy koncepcyjnej, gdzie definiowane są podstawowe założenia, cel użytkowy maszyny oraz jej główne funkcje. Inżynierowie analizują potrzeby rynku, wymagania klienta oraz istniejące rozwiązania, aby stworzyć unikalną i efektywną propozycję. Na tym etapie powstają pierwsze szkice, diagramy i wstępne modele, które pomagają zwizualizować przyszłą konstrukcję. Jest to czas intensywnego burzy mózgów i kreatywnego rozwiązywania problemów.

Następnie przechodzimy do fazy szczegółowego projektowania, która jest sercem całego procesu. Tutaj wykorzystuje się zaawansowane oprogramowanie do projektowania wspomaganego komputerowo (CAD), które pozwala na stworzenie precyzyjnych modeli 3D wszystkich komponentów maszyny. Inżynierowie opracowują szczegółowe rysunki techniczne, specyfikacje materiałowe, tolerancje wymiarowe oraz obliczenia wytrzymałościowe. Kluczowe jest tutaj uwzględnienie wszystkich aspektów technicznych, takich jak kinematyka, dynamika, termodynamika czy mechanika płynów, w zależności od przeznaczenia maszyny.

Kolejnym istotnym etapem jest symulacja i analiza. Przed przystąpieniem do fizycznej budowy, wykorzystuje się metody analizy metodą elementów skończonych (MES) oraz inne techniki symulacyjne, aby przewidzieć zachowanie maszyny w różnych warunkach pracy. Pozwala to na wczesne wykrycie potencjalnych problemów, optymalizację konstrukcji pod kątem wytrzymałości, sztywności i zużycia energii, a także na zminimalizowanie ryzyka awarii. Jest to kluczowe dla zapewnienia bezpieczeństwa i niezawodności finalnego produktu.

Znaczenie analizy potrzeb i wymagań w projektowaniu maszyn

Zrozumienie głębokich potrzeb i precyzyjne zdefiniowanie wymagań stanowi fundament udanego projektu maszyny. Bez jasnego obrazu tego, co maszyna ma osiągnąć, dla kogo jest przeznaczona i w jakich warunkach będzie pracować, dalsze etapy projektowania mogą okazać się bezcelowe. Analiza ta obejmuje nie tylko funkcjonalność, ale także ergonomię, bezpieczeństwo, koszty produkcji i eksploatacji, a także aspekty środowiskowe i regulacyjne. Im dokładniej zdefiniujemy potrzeby, tym większa szansa na stworzenie rozwiązania idealnie dopasowanego.

W praktyce oznacza to szczegółowe rozmowy z potencjalnymi użytkownikami, zbieranie danych rynkowych oraz analizę konkurencji. Kluczowe jest ustalenie, jakie problemy ma rozwiązywać maszyna, jakie procesy ma usprawniać i jakie korzyści ma przynieść. Należy również określić parametry techniczne, takie jak wydajność, dokładność, prędkość pracy, a także wymagania dotyczące zasilania, sterowania i integracji z istniejącymi systemami.

Poza technicznymi aspektami, równie ważne są wymagania dotyczące bezpieczeństwa i zgodności z normami. Projektowana maszyna musi spełniać wszelkie obowiązujące przepisy, dyrektywy unijne i krajowe standardy, aby zapewnić bezpieczeństwo użytkowników i osób postronnych. Obejmuje to analizę ryzyka, projektowanie systemów zabezpieczeń, a także dokumentację potwierdzającą zgodność. Niezastosowanie się do tych wymagań może prowadzić do poważnych konsekwencji prawnych i finansowych.

Wybór odpowiednich materiałów i komponentów dla maszy

Decyzja o wyborze materiałów i komponentów ma fundamentalne znaczenie dla trwałości, wydajności i kosztów produkcji maszyny. Odpowiednio dobrane surowce i części składowe wpływają na wytrzymałość konstrukcji, odporność na zużycie, korozję oraz działanie czynników zewnętrznych. Inżynierowie muszą brać pod uwagę nie tylko właściwości mechaniczne, takie jak wytrzymałość na rozciąganie, ściskanie czy zmęczenie, ale także właściwości fizyczne, chemiczne i termiczne.

Istnieje szeroki wachlarz materiałów, z których można budować maszyny, a wybór zależy od specyfiki zastosowania. Stal, zwłaszcza hartowana i nierdzewna, jest popularna ze względu na swoją wytrzymałość i wszechstronność. Aluminium oferuje lekkość i dobrą odporność na korozję, co czyni je idealnym do zastosowań, gdzie masa jest kluczowa. Tworzywa sztuczne, w tym kompozyty, zyskują na popularności dzięki możliwości tworzenia złożonych kształtów, izolacji elektrycznej i chemicznej.

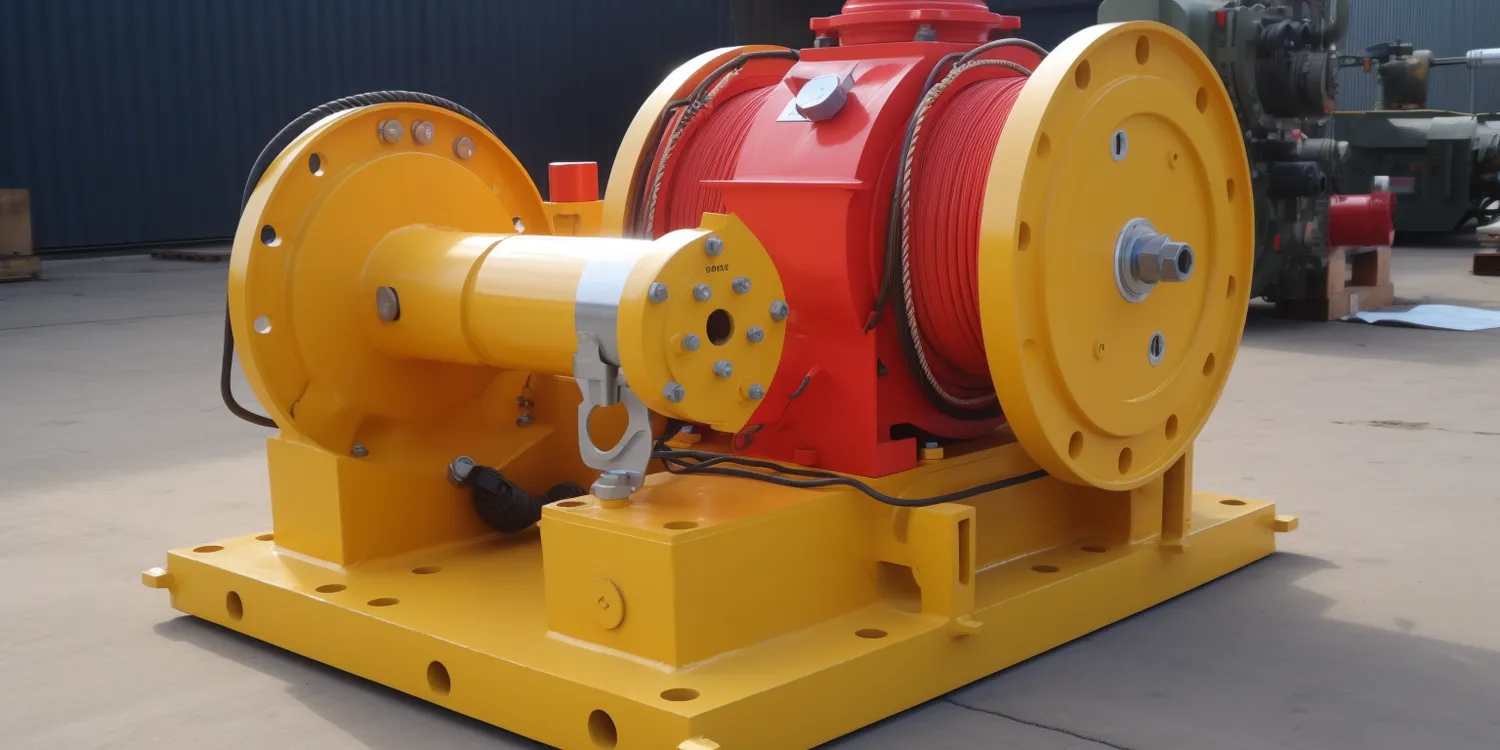

Oprócz materiałów konstrukcyjnych, kluczowy jest również dobór gotowych komponentów, takich jak silniki, przekładnie, łożyska, czujniki czy systemy sterowania. Należy wybierać podzespoły renomowanych producentów, które spełniają wymagane parametry techniczne i posiadają odpowiednie certyfikaty. Ważne jest, aby komponenty były ze sobą kompatybilne i tworzyły spójny, niezawodny układ. W tym miejscu często pojawia się potrzeba uwzględnienia aspektów związanych z ubezpieczeniem OC przewoźnika, jeśli maszyna jest częścią transportu lub jej działanie wpływa na bezpieczeństwo przewożonego ładunku.

Zastosowanie nowoczesnych technologii w budowie maszyn

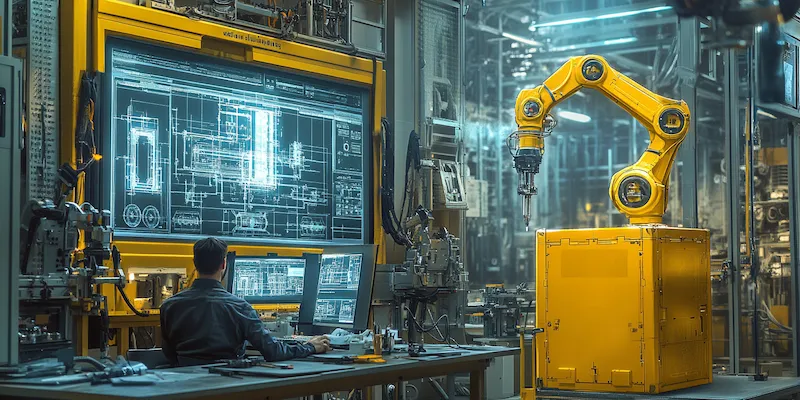

Rozwój technologiczny nieustannie rewolucjonizuje sposób, w jaki projektujemy i budujemy maszyny. Wprowadzenie zaawansowanych narzędzi cyfrowych znacząco przyspiesza i usprawnia procesy inżynieryjne. Oprogramowanie do modelowania 3D (CAD) stało się standardem, umożliwiając tworzenie niezwykle szczegółowych wirtualnych modeli, które można analizować i modyfikować przed fizyczną realizacją. Jest to kluczowe dla optymalizacji projektów i minimalizacji kosztów.

Kolejnym przełomem jest analiza metodą elementów skończonych (MES). Pozwala ona na symulację zachowania maszyny pod wpływem obciążeń, naprężeń i innych czynników, jeszcze przed budową prototypu. Dzięki temu można wykryć potencjalne słabe punkty konstrukcji, zoptymalizować jej wytrzymałość i sztywność, a także przewidzieć żywotność poszczególnych elementów. To narzędzie znacząco redukuje potrzebę kosztownych fizycznych testów.

Nie można również zapomnieć o wpływie automatyzacji i robotyzacji na sam proces budowy. Roboty przemysłowe są coraz częściej wykorzystywane do precyzyjnego montażu, spawania, malowania czy przenoszenia elementów. Druk 3D, czyli wytwarzanie przyrostowe, otwiera nowe możliwości w tworzeniu skomplikowanych geometrycznie części, prototypów czy narzędzi, często z wykorzystaniem specjalistycznych materiałów, które byłyby trudne lub niemożliwe do uzyskania tradycyjnymi metodami.

Optymalizacja procesów produkcyjnych i kontroli jakości maszyn

Po zaprojektowaniu i zbudowaniu prototypu, kluczowe staje się zoptymalizowanie procesów produkcyjnych, aby zapewnić efektywność, powtarzalność i wysoką jakość na skalę masową. Obejmuje to analizę i usprawnienie poszczególnych etapów wytwarzania, od dostarczania surowców, przez obróbkę mechaniczną, montaż, aż po pakowanie i transport. Celem jest minimalizacja czasu produkcji, kosztów i ilości odpadów.

W tym celu stosuje się różne metodyki zarządzania produkcją, takie jak Lean Manufacturing czy Six Sigma. Lean Manufacturing skupia się na eliminacji marnotrawstwa (zbędnych czynności, zapasów, czasu oczekiwania) i maksymalizacji wartości dla klienta. Six Sigma natomiast koncentruje się na redukcji zmienności i błędów w procesach, dążąc do niemal zerowej liczby wad. Wdrażanie tych zasad wymaga ciągłego monitorowania i analizy danych produkcyjnych.

Kontrola jakości jest nieodłącznym elementem całego procesu, a jej skuteczność decyduje o zadowoleniu klienta i reputacji firmy. Wyróżniamy różne poziomy kontroli: kontrolę surowców przychodzących, kontrolę międzyoperacyjną (weryfikacja poprawności wykonania poszczególnych etapów produkcji) oraz kontrolę końcową gotowego produktu. Wykorzystuje się do tego szereg narzędzi i technik, takich jak:

- Pomiary wymiarowe z użyciem narzędzi precyzyjnych (suwmiarki, mikrometry, maszyny współrzędnościowe CMM).

- Testy funkcjonalne sprawdzające działanie wszystkich mechanizmów i układów.

- Badania materiałowe potwierdzające zgodność z normami.

- Inspekcje wizualne wykrywające wady powierzchniowe.

- Testy obciążeniowe i wytrzymałościowe symulujące warunki pracy.

Wyzwania i przyszłość projektowania i budowy maszyn

Branża projektowania i budowy maszyn stoi przed wieloma wyzwaniami, które jednocześnie napędzają innowacje i kształtują jej przyszłość. Jednym z kluczowych trendów jest rosnąca potrzeba tworzenia maszyn bardziej zrównoważonych i energooszczędnych. W obliczu zmian klimatycznych i rosnących kosztów energii, projektanci muszą skupić się na minimalizacji zużycia zasobów naturalnych i emisji szkodliwych substancji na każdym etapie cyklu życia produktu – od produkcji, przez użytkowanie, aż po utylizację.

Kolejnym znaczącym wyzwaniem jest integracja maszyn z systemami Przemysłu 4.0. Oznacza to projektowanie inteligentnych urządzeń, które mogą komunikować się ze sobą, z operatorami i z szerszymi systemami produkcyjnymi. Wprowadzenie elementów Internetu Rzeczy (IoT), sztucznej inteligencji (AI) i uczenia maszynowego (ML) pozwala na tworzenie maszyn zdolnych do samodzielnego monitorowania swojego stanu, przewidywania awarii, optymalizacji pracy w czasie rzeczywistym i adaptacji do zmieniających się warunków.

Przyszłość projektowania i budowy maszyn będzie również kształtowana przez postęp w dziedzinie materiałoznawstwa. Rozwój zaawansowanych materiałów, takich jak nanomateriały, stopy metali o wysokiej wytrzymałości czy inteligentne polimery, otwiera drzwi do tworzenia maszyn o nieznanych dotąd właściwościach. Druk 3D, jako technologia wytwarzania przyrostowego, będzie odgrywał coraz większą rolę, umożliwiając tworzenie skomplikowanych geometrii i spersonalizowanych komponentów, które mogą znacząco zwiększyć wydajność i funkcjonalność maszyn.

Bezpieczeństwo i regulacje prawne w procesie tworzenia maszyn

Bezpieczeństwo użytkowników i osób postronnych jest absolutnym priorytetem na każdym etapie projektowania i budowy maszyn. Tworzenie maszyn, które są zarówno wydajne, jak i bezpieczne, wymaga dogłębnej znajomości przepisów prawnych i norm technicznych. W Unii Europejskiej kluczową rolę odgrywa Dyrektywa Maszynowa, która określa podstawowe wymagania bezpieczeństwa i ochrony zdrowia, jakie muszą spełniać maszyny dopuszczane do obrotu.

Proces zapewnienia zgodności z przepisami rozpoczyna się już na etapie projektowania. Inżynierowie muszą identyfikować potencjalne zagrożenia związane z funkcjonowaniem maszyny, takie jak ryzyko skaleczenia, porażenia prądem, poparzenia, wybuchu czy emisji szkodliwych substancji. Następnie projektuje się odpowiednie środki zaradcze, w tym osłony, bariery ochronne, systemy awaryjnego zatrzymania, blokady bezpieczeństwa oraz inne zabezpieczenia mechaniczne i elektryczne.

Po zbudowaniu maszyny przeprowadzane są szczegółowe testy i badania, które mają na celu potwierdzenie spełnienia wszystkich wymagań bezpieczeństwa. W przypadku niektórych typów maszyn, wymagana jest również certyfikacja przez jednostkę notyfikowaną, czyli niezależną instytucję oceniającą zgodność. Dokumentacja techniczna, która zawiera m.in. analizę ryzyka, instrukcję obsługi oraz deklarację zgodności WE, jest kluczowym elementem potwierdzającym, że maszyna spełnia wszystkie obowiązujące przepisy. W kontekście transportu maszyn, istotne może być również ubezpieczenie OC przewoźnika, które chroni przed odpowiedzialnością za szkody powstałe podczas przewozu.

„`