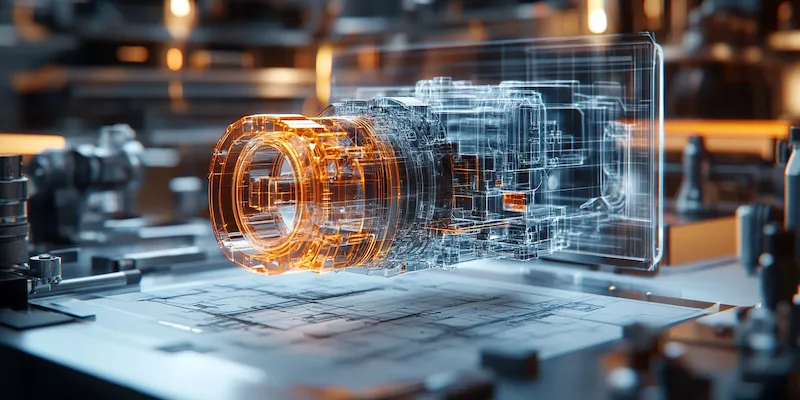

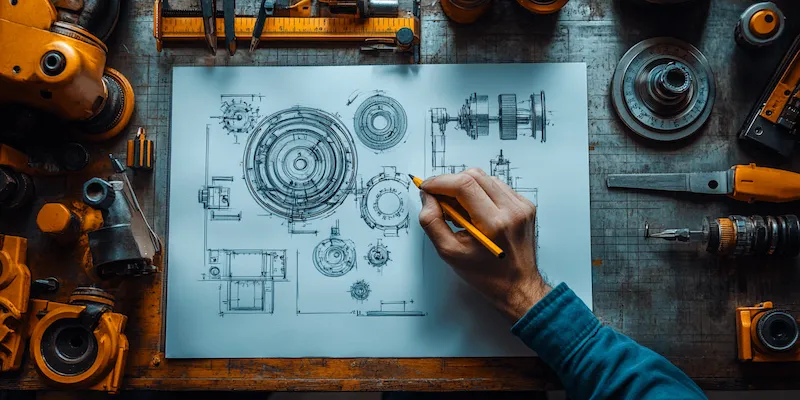

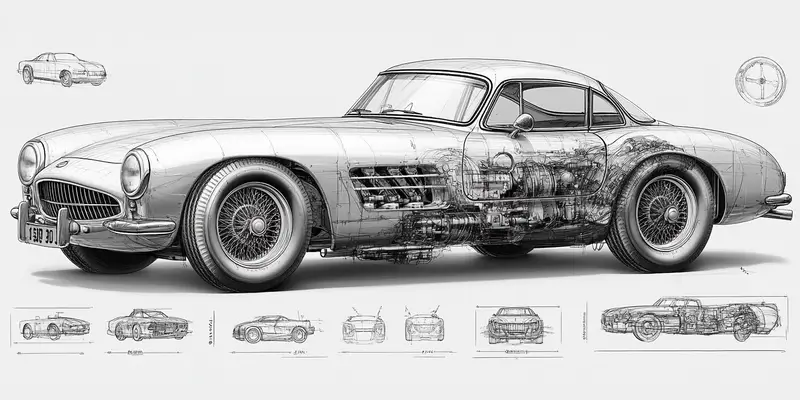

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz zdefiniowanie wymagań technicznych, które maszyna ma spełniać. W tym momencie inżynierowie muszą zrozumieć specyfikę branży, w której maszyna będzie używana, a także jej funkcjonalność. Kolejnym krokiem jest stworzenie koncepcji, która obejmuje wstępne szkice oraz modele 3D. Dzięki nowoczesnym narzędziom CAD możliwe jest wizualizowanie projektu oraz wprowadzenie niezbędnych poprawek jeszcze przed rozpoczęciem produkcji. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp pozwala na przeprowadzenie testów i ocenę wydajności, co jest niezwykle istotne dla dalszego rozwoju projektu. W przypadku wykrycia błędów lub niedociągnięć, inżynierowie mają możliwość wprowadzenia zmian przed rozpoczęciem seryjnej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn

W procesie budowy maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. Jednym z kluczowych elementów jest automatyzacja, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych w montażu czy pakowaniu maszyn przyczynia się do poprawy precyzji oraz skrócenia czasu realizacji zamówień. Również technologie druku 3D zdobywają coraz większą popularność w budowie prototypów oraz elementów maszyn. Dzięki nim możliwe jest szybkie wytwarzanie skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Dodatkowo, zastosowanie zaawansowanych materiałów kompozytowych oraz stopów metali o wysokiej wytrzymałości pozwala na tworzenie lżejszych i bardziej odpornych na uszkodzenia konstrukcji.

Jakie są najważniejsze aspekty bezpieczeństwa przy projektowaniu maszyn

Bezpieczeństwo to jeden z najważniejszych aspektów, który należy uwzględnić podczas projektowania i budowy maszyn. Przepisy BHP oraz normy europejskie nakładają obowiązek zapewnienia odpowiednich zabezpieczeń dla operatorów i osób pracujących w pobliżu maszyny. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy inżynierowie mogą zaprojektować odpowiednie systemy ochronne, takie jak osłony mechaniczne czy czujniki bezpieczeństwa. Dodatkowo, ważne jest również przeszkolenie personelu obsługującego maszyny w zakresie zasad bezpieczeństwa oraz prawidłowej eksploatacji urządzeń. Regularne przeglądy techniczne i konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie i minimalizacji ryzyka awarii.

Jakie są trendy w projektowaniu i budowie nowoczesnych maszyn

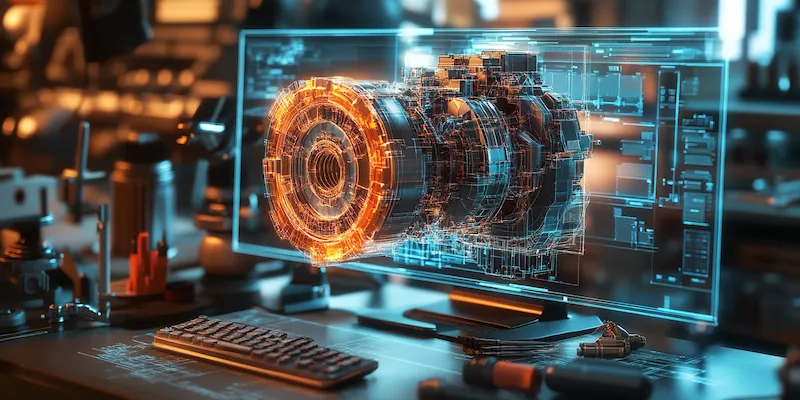

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z projektowaniem i budową maszyn, co wpływa na ich funkcjonalność oraz efektywność. Coraz większe znaczenie ma integracja systemów informatycznych z maszynami przemysłowymi, co prowadzi do powstawania tzw. inteligentnych fabryk. W ramach tego trendu wykorzystuje się Internet Rzeczy (IoT), który umożliwia komunikację między urządzeniami a systemami zarządzania produkcją. Dzięki temu możliwe jest zbieranie danych na temat wydajności maszyn oraz ich stanu technicznego w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku wystąpienia problemów. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy decyzyjne oraz optymalizować produkcję. Zastosowanie takich rozwiązań przyczynia się do zwiększenia efektywności operacyjnej oraz redukcji kosztów produkcji. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu maszyn, co przejawia się m.in.

Jakie są kluczowe wyzwania w projektowaniu maszyn dla przemysłu

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najważniejszych problemów jest dostosowanie maszyn do zmieniających się potrzeb rynku oraz technologii. W obliczu rosnącej konkurencji, firmy muszą nieustannie innowować swoje produkty, co wymaga elastyczności w procesie projektowania. Kolejnym wyzwaniem jest integracja różnych systemów i technologii, które często pochodzą od różnych dostawców. Współpraca między działami inżynieryjnymi, produkcyjnymi oraz IT staje się kluczowa, aby zapewnić płynność działania całego procesu. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpływać na jakość projektu. Warto również zwrócić uwagę na konieczność przestrzegania norm i regulacji prawnych, które mogą różnić się w zależności od regionu czy branży.

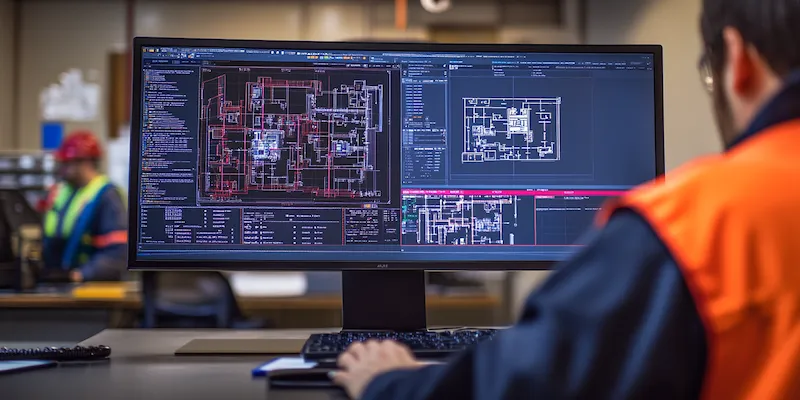

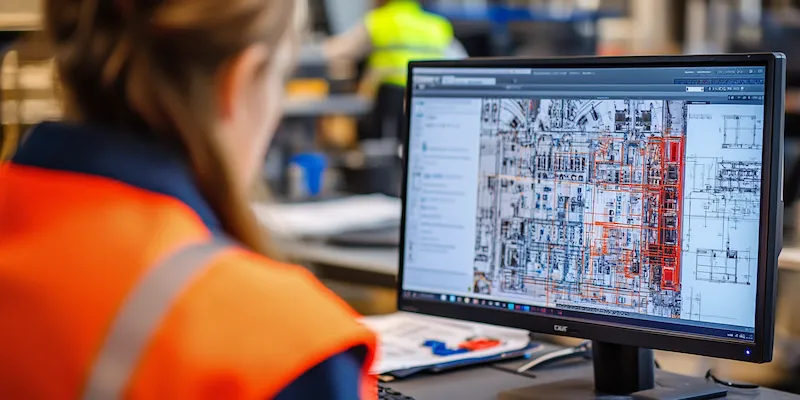

Jakie są korzyści z zastosowania nowoczesnych narzędzi CAD w projektowaniu maszyn

Nowoczesne narzędzia CAD (Computer-Aided Design) odgrywają kluczową rolę w procesie projektowania i budowy maszyn. Dzięki nim inżynierowie mogą tworzyć szczegółowe modele 3D, które umożliwiają wizualizację projektu jeszcze przed rozpoczęciem produkcji. To pozwala na szybsze wykrywanie błędów oraz niedociągnięć, co przekłada się na oszczędność czasu i kosztów. Narzędzia CAD oferują również możliwość symulacji działania maszyny w różnych warunkach, co pozwala na lepsze zrozumienie jej funkcjonalności oraz wydajności. Dodatkowo, wiele programów CAD umożliwia automatyczne generowanie dokumentacji technicznej, co znacznie ułatwia pracę zespołów inżynieryjnych. Korzystanie z takich rozwiązań przyczynia się do zwiększenia efektywności pracy oraz poprawy jakości projektów. Warto również zauważyć, że nowoczesne narzędzia CAD często integrują się z innymi systemami inżynieryjnymi, co pozwala na płynny przepływ informacji między różnymi działami firmy.

Jakie są metody testowania i walidacji maszyn przed ich wdrożeniem

Testowanie i walidacja maszyn to kluczowe etapy procesu projektowania, które mają na celu zapewnienie ich prawidłowego działania oraz bezpieczeństwa użytkowników. Po stworzeniu prototypu maszyny przeprowadza się szereg testów funkcjonalnych, które mają na celu ocenę jej wydajności oraz zgodności z wymaganiami technicznymi. W tym etapie inżynierowie analizują różne parametry pracy maszyny, takie jak prędkość, moc czy moment obrotowy. Dodatkowo, przeprowadza się testy obciążeniowe, które pozwalają na ocenę wytrzymałości konstrukcji w warunkach rzeczywistych. Ważnym aspektem jest również testowanie systemów bezpieczeństwa, aby upewnić się, że maszyna spełnia wszystkie normy BHP. Po zakończeniu testów funkcjonalnych następuje etap walidacji, który ma na celu potwierdzenie zgodności maszyny z wymaganiami klienta oraz przepisami prawnymi.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem maszyn

Inżynierowie zajmujący się projektowaniem i budową maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się narzędziami CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dodatkowo, inżynierowie powinni być zaznajomieni z nowoczesnymi technologiami automatyzacji oraz programowaniem PLC (Programmable Logic Controller), co pozwala na integrację systemów sterowania w maszynach przemysłowych. Ważne są także umiejętności analityczne i rozwiązywania problemów, które pomagają w identyfikacji błędów oraz optymalizacji procesów produkcyjnych.

Jakie są najnowsze osiągnięcia w dziedzinie projektowania maszyn

W dziedzinie projektowania i budowy maszyn następuje ciągły rozwój technologii oraz metodologii pracy, co prowadzi do wielu innowacyjnych osiągnięć. Jednym z najważniejszych trendów jest rozwój robotyki współpracującej (cobots), która umożliwia bezpieczną współpracę ludzi i robotów w jednym środowisku produkcyjnym. Cobots są zaprojektowane tak, aby były łatwe w obsłudze i mogły wspierać pracowników w wykonywaniu monotonnych lub niebezpiecznych zadań. Również technologie sztucznej inteligencji zaczynają odgrywać coraz większą rolę w optymalizacji procesów produkcyjnych oraz monitorowaniu stanu maszyn. Dzięki analizie danych można przewidywać awarie oraz planować konserwację w odpowiednim czasie. Innowacyjne materiały kompozytowe o wysokiej wytrzymałości i niskiej wadze stają się standardem w budowie nowoczesnych maszyn, co przekłada się na ich lepszą wydajność energetyczną i mniejsze zużycie surowców.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania i budowy maszyn stoi przed wieloma możliwościami rozwoju w nadchodzących latach. Zwiększająca się automatyzacja procesów produkcyjnych oraz rosnące zapotrzebowanie na innowacyjne rozwiązania technologiczne stwarzają nowe perspektywy dla inżynierów i firm zajmujących się tą dziedziną. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności operacyjnej i redukcji kosztów produkcji, rośnie znaczenie inteligentnych systemów zarządzania oraz analizy danych. Przemiany te prowadzą do powstawania nowych ról zawodowych związanych z zarządzaniem danymi oraz programowaniem zaawansowanych algorytmów sztucznej inteligencji. Ponadto rosnąca świadomość ekologiczna społeczeństwa sprawia, że firmy zaczynają inwestować w technologie przyjazne dla środowiska oraz energooszczędne rozwiązania konstrukcyjne.