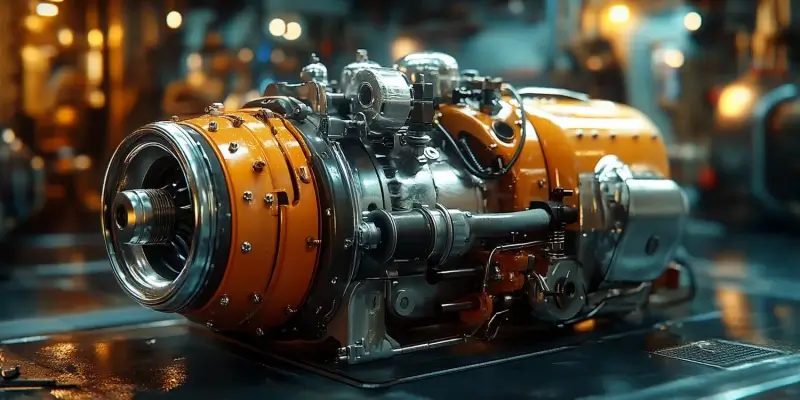

Projektowanie części maszyn to proces, który wymaga nie tylko znajomości teorii inżynieryjnej, ale także praktycznego podejścia do rozwiązywania problemów. Kluczowe zasady obejmują zrozumienie funkcji, jakie ma spełniać dana część, oraz jej interakcji z innymi elementami maszyny. Ważne jest również uwzględnienie materiałów, z jakich będą wykonane poszczególne komponenty, ponieważ ich właściwości mechaniczne mają bezpośredni wpływ na trwałość i efektywność działania całego urządzenia. Kolejnym istotnym aspektem jest ergonomia oraz łatwość montażu i konserwacji. Części muszą być zaprojektowane w taki sposób, aby ich wymiana czy naprawa nie sprawiała trudności użytkownikom. Warto także zwrócić uwagę na aspekty związane z kosztami produkcji oraz dostępnością materiałów. Projektanci powinni być świadomi ograniczeń technologicznych i możliwości produkcyjnych, co pozwoli na stworzenie realistycznych i wykonalnych rozwiązań.

Jakie narzędzia są używane w projektowaniu części maszyn

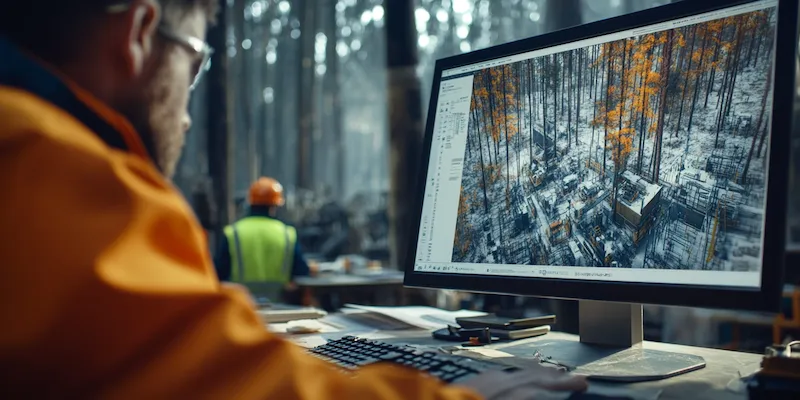

W procesie projektowania części maszyn wykorzystuje się szereg narzędzi inżynieryjnych, które wspierają zarówno fazę koncepcyjną, jak i realizacyjną projektu. Do najpopularniejszych należą programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i przeprowadzać symulacje działania projektowanych elementów w różnych warunkach. Inne narzędzia to oprogramowanie do analizy wytrzymałościowej, które pozwala na ocenę zachowania się materiałów pod wpływem obciążeń oraz warunków eksploatacyjnych. Współczesne technologie umożliwiają także wykorzystanie druku 3D do prototypowania części, co znacznie przyspiesza proces testowania i wprowadzania poprawek. Warto również wspomnieć o narzędziach do zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów w realizacji zadań.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie często popełniają błędy, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie wymagań funkcjonalnych i użytkowych danej części. Często zdarza się również, że projektanci ignorują ograniczenia technologiczne związane z procesem produkcji lub właściwościami materiałów, co może skutkować awariami lub skróceniem żywotności elementu. Innym istotnym problemem jest niewłaściwe przeprowadzenie analizy wytrzymałościowej, co prowadzi do niedoszacowania obciążeń działających na część w trakcie eksploatacji. Niekiedy projektanci nie biorą pod uwagę aspektów związanych z montażem i konserwacją, co utrudnia późniejsze użytkowanie maszyny. Ważne jest również unikanie nadmiernej komplikacji konstrukcji, która może zwiększać koszty produkcji oraz ryzyko wystąpienia błędów podczas montażu.

Jakie są nowoczesne trendy w projektowaniu części maszyn

W ostatnich latach w dziedzinie projektowania części maszyn można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności i innowacyjności procesów inżynieryjnych. Jednym z nich jest rosnące znaczenie automatyzacji i cyfryzacji w projektowaniu. Dzięki zastosowaniu sztucznej inteligencji oraz algorytmów uczenia maszynowego możliwe jest szybsze generowanie optymalnych rozwiązań oraz przewidywanie potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która rewolucjonizuje sposób prototypowania i produkcji części maszyn. Pozwala ona na tworzenie skomplikowanych geometrii przy minimalnym zużyciu materiału oraz redukcji odpadów produkcyjnych. Zrównoważony rozwój staje się również kluczowym elementem procesu projektowania; inżynierowie coraz częściej poszukują ekologicznych materiałów oraz rozwiązań zmniejszających negatywny wpływ na środowisko naturalne.

Jakie są etapy procesu projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego rozwiązania. Pierwszym krokiem jest analiza wymagań, podczas której projektanci zbierają informacje dotyczące funkcji, jakie ma spełniać dana część, oraz warunków jej eksploatacji. Na tym etapie ważne jest zrozumienie potrzeb użytkowników oraz specyfikacji technicznych, co pozwala na stworzenie solidnej podstawy dla dalszych działań. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne pomysły i szkice, a także przeprowadzają analizy wstępne dotyczące materiałów i technologii produkcji. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego projektowania, gdzie tworzone są modele 3D oraz rysunki techniczne. W tej fazie istotne jest również przeprowadzenie symulacji komputerowych, które pozwalają na ocenę zachowania się części w różnych warunkach. Ostatnim etapem jest prototypowanie oraz testowanie, które umożliwiają weryfikację założeń projektowych oraz identyfikację ewentualnych problemów przed rozpoczęciem masowej produkcji.

Jakie umiejętności są niezbędne w projektowaniu części maszyn

Projektowanie części maszyn to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Zrozumienie zasad działania maszyn oraz ich komponentów jest kluczowe dla tworzenia efektywnych rozwiązań. Umiejętności związane z obsługą programów CAD są równie istotne; projektanci powinni być biegli w tworzeniu modeli 3D oraz rysunków technicznych, aby móc skutecznie komunikować swoje pomysły. Ponadto, zdolności analityczne są niezbędne do przeprowadzania obliczeń wytrzymałościowych oraz symulacji komputerowych, co pozwala na ocenę zachowania się projektowanych elementów w różnych warunkach. Warto również zwrócić uwagę na umiejętności miękkie, takie jak komunikacja i praca zespołowa; projektowanie często wymaga współpracy z innymi specjalistami, a umiejętność efektywnej wymiany informacji jest kluczowa dla sukcesu projektu.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu części maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania części maszyn. Projektanci muszą brać pod uwagę zarówno bezpieczeństwo użytkowników, jak i ochronę samej maszyny przed uszkodzeniami. Kluczowym elementem jest analiza ryzyka związana z eksploatacją danej części; inżynierowie powinni identyfikować potencjalne zagrożenia i opracowywać rozwiązania minimalizujące ryzyko awarii lub wypadków. Ważnym aspektem jest także dobór odpowiednich materiałów, które muszą charakteryzować się wysoką odpornością na obciążenia oraz korozję. Dodatkowo, konstrukcja części powinna umożliwiać łatwy dostęp do elementów wymagających konserwacji lub naprawy, co zwiększa bezpieczeństwo użytkowników podczas pracy z maszyną. Warto również pamiętać o normach i przepisach dotyczących bezpieczeństwa pracy; projektanci muszą być świadomi obowiązujących regulacji oraz standardów branżowych, które mają na celu ochronę zdrowia i życia pracowników.

Jakie są wyzwania związane z projektowaniem części maszyn w dzisiejszych czasach

Współczesne projektowanie części maszyn stawia przed inżynierami szereg wyzwań, które wynikają z dynamicznie zmieniającego się rynku oraz rosnących oczekiwań klientów. Jednym z głównych problemów jest konieczność dostosowywania się do szybko rozwijających się technologii; inżynierowie muszą być na bieżąco z nowinkami w dziedzinie materiałów oraz procesów produkcyjnych, aby móc tworzyć innowacyjne rozwiązania. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku; firmy muszą nie tylko oferować wysoką jakość produktów, ale także dbać o ich kosztowność oraz czas realizacji zamówień. Zrównoważony rozwój staje się coraz bardziej istotnym tematem; inżynierowie muszą poszukiwać ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska, co może wiązać się z dodatkowymi kosztami i trudnościami w realizacji projektów. Wreszcie, globalizacja rynku sprawia, że projekty często wymagają współpracy międzynarodowej; inżynierowie muszą radzić sobie z różnicami kulturowymi oraz językowymi, co może wpływać na komunikację i efektywność pracy zespołu.

Jakie są przyszłe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów inżynieryjnych; sztuczna inteligencja i uczenie maszynowe będą odgrywać coraz większą rolę w analizie danych oraz optymalizacji projektów. Dzięki tym technologiom możliwe będzie szybsze generowanie innowacyjnych rozwiązań oraz przewidywanie problemów jeszcze przed ich wystąpieniem. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie prototypowania i produkcji; pozwoli to na tworzenie bardziej skomplikowanych geometrii przy jednoczesnym zmniejszeniu kosztów produkcji i odpadów materiałowych. Zrównoważony rozwój stanie się priorytetem; inżynierowie będą poszukiwać ekologicznych materiałów oraz metod produkcji minimalizujących negatywny wpływ na środowisko naturalne. Współpraca między różnymi dziedzinami nauki oraz przemysłu będzie sprzyjała innowacjom; interdyscyplinarne zespoły będą mogły tworzyć bardziej zaawansowane technologicznie produkty odpowiadające na potrzeby współczesnego rynku.