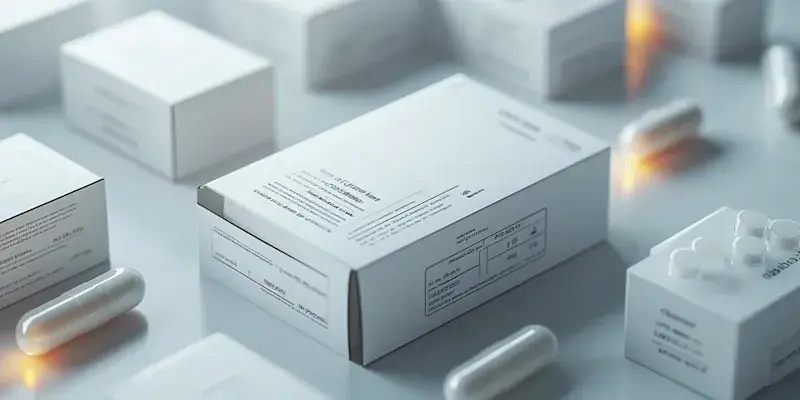

Opakowania na leki to znacznie więcej niż tylko zewnętrzne powłoki dla produktów farmaceutycznych. Są one kluczowym elementem, który zapewnia bezpieczeństwo, skuteczność i prawidłowe stosowanie medykamentów przez pacjentów. Ich rola wykracza poza estetykę; stanowią one barierę ochronną przed czynnikami zewnętrznymi, takimi jak wilgoć, światło czy tlen, które mogłyby degradować substancję czynną i obniżać jej terapeutyczne właściwości. Odpowiednio zaprojektowane opakowanie chroni lek przed zanieczyszczeniem mikrobiologicznym, co jest fundamentalne dla zdrowia konsumenta.

Co więcej, opakowania odgrywają nieocenioną rolę w informowaniu pacjenta. Zawierają kluczowe dane dotyczące dawkowania, przeciwwskazań, terminu ważności oraz sposobu przechowywania. Jasne i zrozumiałe instrukcje na opakowaniu minimalizują ryzyko błędów w przyjmowaniu leków, co może mieć poważne konsekwencje zdrowotne. W przypadku leków dostępnych bez recepty, opakowanie jest często pierwszym i jedynym źródłem informacji dla konsumenta, dlatego jego czytelność i kompletność są absolutnie priorytetowe.

W kontekście farmaceutycznym, bezpieczeństwo produktu jest nadrzędne. Opakowania muszą być zaprojektowane tak, aby zapobiegać dostępowi do leku przez dzieci, co jest szczególnie ważne w przypadku preparatów o potencjalnie szkodliwym działaniu w przypadku spożycia przez najmłodszych. Stosuje się specjalne zamknięcia, tzw. „child-resistant closures”, które wymagają specyficznego sposobu otwarcia, trudnego do wykonania przez dziecięce rączki. To innowacyjne rozwiązanie stanowi ważną warstwę ochrony zdrowia i życia.

Równie istotna jest kwestia autentyczności produktu. Opakowania farmaceutyczne często wyposażone są w zabezpieczenia przed fałszowaniem, takie jak hologramy, specjalne druki czy unikalne kody. W dobie rosnącej liczby podrabianych leków, takie mechanizmy zapewniają pacjentom pewność, że sięgają po oryginalny i bezpieczny produkt, a nie jego niebezpieczną imitację. Inwestycja w solidne i bezpieczne opakowanie jest więc bezpośrednią inwestycją w zdrowie i zaufanie pacjentów do marki farmaceutycznej.

Wpływ opakowania na percepcję marki również nie może być pominięty. Estetyczne i profesjonalnie wykonane opakowanie buduje wizerunek firmy jako godnej zaufania i dbającej o jakość. Dlatego producenci leków przykładają ogromną wagę do wyboru odpowiednich materiałów, kolorystyki, typografii i grafiki, aby opakowanie było nie tylko funkcjonalne, ale także komunikowało profesjonalizm i troskę o pacjenta. Jest to integralna część całego doświadczenia związanego z produktem leczniczym.

Innowacyjne rozwiązania w produkcji opakowań farmaceutycznych dla ochrony leków

Branża farmaceutyczna nieustannie poszukuje nowych, innowacyjnych rozwiązań w zakresie opakowań, aby zapewnić maksymalną ochronę leków i ich stabilność. Kluczowe jest zrozumienie, jak różne czynniki środowiskowe mogą wpływać na integralność produktu. Wilgoć, światło, tlen, a nawet zmiany temperatury mogą prowadzić do niepożądanych reakcji chemicznych, które obniżają skuteczność terapeutyczną leku lub generują toksyczne produkty rozpadu. Dlatego projektowanie opakowań farmaceutycznych wymaga dogłębnej wiedzy z zakresu chemii, fizyki i inżynierii materiałowej.

W odpowiedzi na te wyzwania, producenci stosują zaawansowane materiały barierowe. Polimery wielowarstwowe, folie aluminiowe o wysokiej odporności na dyfuzję gazów i pary wodnej, a także specjalne powłoki ochronne są kluczowymi elementami nowoczesnych opakowań. Na przykład, blistry wykonane z PVC lub innych tworzyw sztucznych, w połączeniu z warstwą aluminium, tworzą skuteczną barierę chroniącą tabletki i kapsułki przed degradacją. Stosuje się także specjalne absorbentów wilgoci, które umieszcza się w opakowaniu, aby utrzymywać optymalny poziom suchości.

Technologie druku również ewoluują, aby sprostać rygorystycznym wymaganiom przemysłu farmaceutycznego. Druk cyfrowy umożliwia personalizację opakowań i szybkie wprowadzanie zmian, co jest kluczowe w przypadku zmian regulacyjnych lub potrzeb rynkowych. Jednocześnie, stosuje się specjalistyczne tusze, które są odporne na ścieranie, działanie światła i chemikaliów, zapewniając trwałość i czytelność informacji przez cały okres życia produktu. Rozwiązania takie jak drukowanie kodów kreskowych, kodów QR czy danych zmiennych ułatwiają śledzenie produktów w łańcuchu dostaw i walce z podróbkami.

Kolejnym obszarem innowacji jest projektowanie opakowań, które ułatwiają pacjentom prawidłowe stosowanie leków. Opakowania wielodawkowe, z precyzyjnymi dozownikami, ułatwiają odmierzenie odpowiedniej ilości leku, co jest szczególnie ważne w przypadku syropów, kropli czy preparatów do inhalacji. Innowacyjne opakowania mogą także zawierać wbudowane wskaźniki dawkowania, które informują pacjenta, ile dawek pozostało w opakowaniu. Takie rozwiązania zwiększają bezpieczeństwo pacjenta i poprawiają jego komfort stosowania terapii.

Nie można zapomnieć o rosnącym znaczeniu zrównoważonego rozwoju. Producenci opakowań farmaceutycznych coraz częściej sięgają po materiały biodegradowalne i pochodzące z recyklingu, przy jednoczesnym zachowaniu najwyższych standardów bezpieczeństwa i ochrony produktu. Rozwijane są również technologie redukujące ilość zużywanego materiału, na przykład poprzez projektowanie lżejszych, ale równie wytrzymałych opakowań. To świadczy o odpowiedzialności branży wobec środowiska naturalnego i przyszłych pokoleń.

Kluczowe wymagania prawne dotyczące opakowań na leki w Unii Europejskiej

Podstawowym aktem prawnym regulującym tę kwestię jest Dyrektywa 2001/83/WE, która wraz z późniejszymi zmianami, ustanawia zasady dotyczące produktów leczniczych stosowanych u ludzi. W zakresie opakowań kluczowe są wymagania dotyczące bezpieczeństwa i integralności produktu. Opakowanie musi chronić lek przed czynnikami zewnętrznymi, zapobiegać zanieczyszczeniu i zapewnić stabilność substancji czynnej przez cały okres jej ważności. Materiały użyte do produkcji opakowań muszą być dopuszczone do kontaktu z żywnością i lekami, a ich skład musi być dokładnie udokumentowany i zgodny z obowiązującymi normami.

Kolejnym istotnym elementem są wymogi dotyczące oznakowania opakowań. Na każdym opakowaniu leku musi znajdować się szereg informacji, które są niezbędne dla pacjenta. Należą do nich: nazwa leku (nazwa handlowa i nazwa substancji czynnej), dawka, postać farmaceutyczna, nazwa i adres producenta, numer serii produkcyjnej, data ważności, warunki przechowywania, a także wszelkie ostrzeżenia i środki ostrożności. Informacje te muszą być umieszczone w sposób czytelny, trwały i łatwo dostępny dla pacjenta. W przypadku leków wydawanych na receptę, opakowanie wtórne musi zawierać również informacje wymagane przez lokalne przepisy, na przykład dotyczące refundacji.

Szczególne wymagania dotyczą opakowań leków, które zawierają substancje o wysokim potencjale ryzyka, na przykład narkotyki, leki psychotropowe czy substancje kontrolowane. W takich przypadkach stosuje się dodatkowe zabezpieczenia, które utrudniają dostęp do produktu i zapobiegają jego nielegalnemu obrotowi. Dotyczy to również opakowań leków dla dzieci, które muszą być wyposażone w zamknięcia uniemożliwiające przypadkowe otwarcie przez najmłodszych. Te przepisy mają na celu minimalizację ryzyka zatruć i nadużyć.

Warto również wspomnieć o rosnącym nacisku na identyfikowalność produktów leczniczych. Rozporządzenie delegowane (UE) 2016/161 ustanawia szczegółowe wymagania dotyczące zabezpieczeń mających na celu zapobieganie wprowadzaniu do obrotu sfałszowanych produktów leczniczych. Wprowadza ono obowiązek umieszczania na opakowaniach leków dwóch kodów: unikalnego identyfikatora (UI) oraz kodu zapobiegającego manipulacjom (tamper-evident feature). Unikalny identyfikator umożliwia weryfikację autentyczności leku na każdym etapie łańcucha dystrybucji, od producenta po aptekę, co znacząco zwiększa bezpieczeństwo pacjentów i chroni przed podróbkami.

Wpływ opakowań na stabilność i okres ważności produktów farmaceutycznych

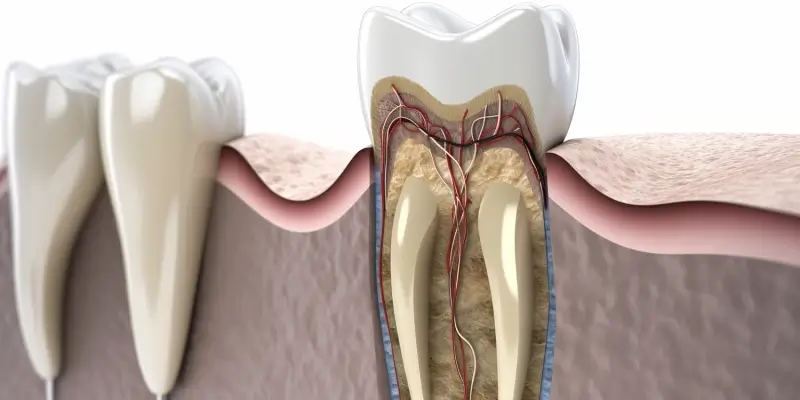

Stabilność i okres ważności leków są kluczowymi parametrami, które bezpośrednio wpływają na ich skuteczność terapeutyczną i bezpieczeństwo stosowania. Opakowanie pełni w tym procesie rolę pierwszorzędną, będąc fizyczną barierą ochronną dla substancji czynnej przed szkodliwymi czynnikami zewnętrznymi. Bez odpowiedniego opakowania, nawet najbardziej stabilna formuła farmaceutyczna może ulec degradacji w stosunkowo krótkim czasie, tracąc swoje właściwości lecznicze lub przekształcając się w związki potencjalnie toksyczne.

Jednym z głównych zagrożeń dla stabilności leków jest wilgoć. Wiele substancji czynnych jest higroskopijnych, co oznacza, że łatwo absorbują wodę z otoczenia. Woda może inicjować reakcje hydrolizy, rozkładając cząsteczki leku i prowadząc do utraty jego mocy. Opakowania zaprojektowane do ochrony przed wilgocią, takie jak blistry z folią aluminiową, szczelne butelki z absorbentami wilgoci lub specjalne tworzywa sztuczne o niskiej przepuszczalności pary wodnej, są kluczowe dla utrzymania stabilności leków w postaci stałej, takich jak tabletki i kapsułki.

Światło, zwłaszcza promieniowanie UV, również może być destrukcyjne dla wielu związków farmaceutycznych. Fotodegradacja może prowadzić do rozpadu cząsteczek leku, zmiany jego koloru, a nawet generowania szkodliwych produktów ubocznych. Właśnie dlatego leki wrażliwe na światło są często pakowane w nieprzezroczyste lub barwione opakowania, takie jak butelki z ciemnego szkła lub plastiku, czy też blistry wykonane z folii odbijającej światło. Takie rozwiązania zapewniają ochronę przed fotolitycznym rozkładem.

Tlen obecny w atmosferze jest kolejnym czynnikiem, który może prowadzić do utleniania substancji czynnych. Reakcje utleniania mogą zmieniać strukturę molekularną leku, obniżać jego aktywność biologiczną i wpływać na jego profil bezpieczeństwa. Aby zapobiec utlenianiu, opakowania farmaceutyczne mogą być projektowane w sposób minimalizujący kontakt leku z tlenem. Stosuje się techniki pakowania w atmosferze azotu lub argonu, a także wykorzystuje materiały o bardzo niskiej przepuszczalności dla tlenu, takie jak odpowiednio dobrane folie polimerowe i aluminium.

Temperatura przechowywania ma również znaczący wpływ na stabilność leków. Produkty farmaceutyczne są zazwyczaj przechowywane w określonych zakresach temperatur, aby zapewnić ich optymalną stabilność. Opakowanie, choć nie kontroluje temperatury otoczenia, może pomóc w pewnym stopniu złagodzić jej wahania. Ponadto, opakowanie musi być odporne na warunki temperaturowe, które mogą wystąpić podczas transportu i przechowywania, nie ulegając deformacji ani nie tracąc swoich właściwości barierowych. W przypadku leków wymagających chłodzenia, odpowiednie opakowanie transportowe jest kluczowe dla utrzymania wymaganej temperatury.

Podsumowując, dobór odpowiedniego opakowania dla produktu farmaceutycznego jest procesem złożonym, uwzględniającym specyfikę substancji czynnej, jej wrażliwość na czynniki zewnętrzne oraz oczekiwany okres ważności. Inwestycja w wysokiej jakości opakowania to inwestycja w bezpieczeństwo pacjenta i gwarancja skuteczności terapii przez cały czas, do którego produkt został dopuszczony do obrotu.

Bezpieczeństwo dzieci w kontekście opakowań na leki – kluczowe aspekty

Ochrona dzieci przed przypadkowym spożyciem niebezpiecznych substancji, w tym leków, jest jednym z priorytetów w projektowaniu opakowań farmaceutycznych. Dzieci z natury są ciekawskie i często sięgają po przedmioty, które znajdują się w ich zasięgu. Niestety, leki, które dla dorosłych są narzędziem terapeutycznym, dla dzieci mogą stanowić poważne zagrożenie dla zdrowia, a nawet życia. Dlatego też, producenci leków i organy regulacyjne przykładają ogromną wagę do wdrażania rozwiązań, które minimalizują ryzyko dostępu najmłodszych do medykamentów.

Najczęściej stosowanym rozwiązaniem w celu zabezpieczenia opakowań leków przed dziećmi są tzw. „child-resistant closures” (CRC), czyli zamknięcia odporne na otwarcie przez dzieci. Te mechanizmy wymagają specyficznej kombinacji działań, aby otworzyć opakowanie, na przykład jednoczesnego nacisku i przekręcenia wieczka. Zostały one zaprojektowane w oparciu o badania nad możliwościami manualnymi i poznawczymi dzieci poniżej określonego wieku, zazwyczaj 5 lat. Takie zamknięcia są obowiązkowe dla wielu kategorii leków, w tym dla preparatów o potencjalnie toksycznym działaniu, leków zawierających substancje psychotropowe czy silne środki przeciwbólowe.

Oprócz mechanicznych zabezpieczeń zamknięć, istotne jest również samo projektowanie opakowań. Chociaż niektóre badania sugerują, że atrakcyjny wygląd opakowania może przyciągać uwagę dziecka, co jest niepożądane, to główny nacisk kładzie się na funkcjonalność i bezpieczeństwo. Ważne jest, aby opakowanie było łatwe do zidentyfikowania jako lek, a jego zawartość nie przypominała słodyczy czy innych produktów spożywczych. Instrukcje na opakowaniu powinny jasno informować o zagrożeniu dla dzieci i zaleceniach dotyczących bezpiecznego przechowywania.

Kolejnym ważnym aspektem jest edukacja rodziców i opiekunów. Nawet najbardziej zaawansowane technologicznie opakowanie nie zapewni stuprocentowego bezpieczeństwa, jeśli leki nie będą przechowywane w sposób odpowiedzialny. Kluczowe jest, aby wszystkie medykamenty, zarówno te na receptę, jak i dostępne bez recepty, były przechowywane w miejscu niedostępnym i niewidocznym dla dzieci, najlepiej w zamkniętej szafce lub szufladzie. Należy również regularnie przeglądać domową apteczkę i pozbywać się przeterminowanych leków w sposób bezpieczny, na przykład poprzez specjalne punkty zbiórki.

W niektórych przypadkach, szczególnie w przypadku opakowań zbiorczych, stosuje się dodatkowe zabezpieczenia, takie jak folie termokurczliwe, które po zerwaniu informują o próbie otwarcia opakowania. Takie mechanizmy są szczególnie ważne w kontekście zapewnienia integralności produktu i ochrony przed dostępem niepowołanych osób. Ważne jest, aby producenci leków stale monitorowali rynek i wdrażali najnowsze rozwiązania w zakresie bezpieczeństwa opakowań, reagując na ewoluujące potrzeby i zagrożenia.

Zapewnienie bezpieczeństwa dzieci przed przypadkowym kontaktem z lekami jest wspólnym obowiązkiem producentów, regulatorów, pracowników służby zdrowia i rodziców. Inwestycja w odpowiednie opakowania i szerzenie świadomości na temat bezpiecznego przechowywania leków to kluczowe kroki w kierunku ochrony najmłodszych przed potencjalnie niebezpiecznymi skutkami ekspozycji na medykamenty.

Wybór odpowiednich materiałów do produkcji opakowań na leki – aspekty ekologiczne

Współczesna produkcja opakowań na leki musi uwzględniać nie tylko funkcjonalność, bezpieczeństwo i zgodność z przepisami, ale również aspekt ekologiczny. Rosnąca świadomość społeczna dotycząca wpływu opakowań na środowisko naturalne skłania producentów do poszukiwania bardziej zrównoważonych rozwiązań. Wybór odpowiednich materiałów ma kluczowe znaczenie dla minimalizacji negatywnego oddziaływania opakowań na ekosystem, przy jednoczesnym zachowaniu najwyższych standardów jakości i bezpieczeństwa produktów farmaceutycznych.

Tradycyjnie, w produkcji opakowań farmaceutycznych dominują tworzywa sztuczne, takie jak polipropylen (PP), polietylen (PE), polichlorek winylu (PVC) oraz aluminium. Te materiały charakteryzują się doskonałymi właściwościami barierowymi, co jest niezbędne do ochrony leków przed wilgocią, tlenem i światłem. Jednak ich trwałość w środowisku naturalnym, która jest ich zaletą w kontekście ochrony produktu, staje się problemem po zakończeniu jego użytkowania. Długi czas rozkładu tworzyw sztucznych przyczynia się do zanieczyszczenia gleby i wód, a proces ich produkcji często wiąże się z emisją szkodliwych substancji.

W odpowiedzi na te wyzwania, branża farmaceutyczna coraz śmielej sięga po alternatywne, bardziej ekologiczne materiały. Coraz większą popularność zdobywają opakowania wykonane z papieru i tektury pochodzącej z certyfikowanych źródeł zrównoważonego leśnictwa. Papier jest materiałem biodegradowalnym i łatwo podlega recyklingowi. W połączeniu z odpowiednimi powłokami barierowymi, może stanowić skuteczną alternatywę dla plastiku w produkcji pudełek zewnętrznych, ulotek informacyjnych czy niektórych rodzajów blistrów.

Rozwijane są również innowacyjne tworzywa sztuczne pochodzenia biologicznego, tzw. bioplastiki, które są produkowane z surowców odnawialnych, takich jak skrobia kukurydziana, trzcina cukrowa czy celuloza. Niektóre z nich są w pełni biodegradowalne lub kompostowalne, co stanowi znaczącą korzyść dla środowiska. Choć bioplastiki wciąż stanowią niewielką część rynku opakowań farmaceutycznych, ich potencjał jest ogromny, a badania nad ich właściwościami i zastosowaniem są intensywnie prowadzone.

Recykling odgrywa kluczową rolę w zamykaniu obiegu materiałów opakowaniowych. Producenci opakowań farmaceutycznych coraz częściej projektują swoje produkty z myślą o łatwości ich segregacji i recyklingu. Stosuje się materiały jednorodne, które są łatwiejsze do przetworzenia, a także oznacza opakowania symbolami wskazującymi na ich rodzaj i możliwość recyklingu. Ważne jest również promowanie wśród konsumentów nawyków związanych z prawidłową segregacją odpadów opakowaniowych.

Oprócz samego materiału, ważne są również inne aspekty ekologiczne produkcji opakowań. Należy dążyć do minimalizacji ilości zużywanego materiału, na przykład poprzez projektowanie lżejszych, ale równie wytrzymałych opakowań. Optymalizacja procesów produkcyjnych w celu zmniejszenia zużycia energii i wody, a także redukcja emisji gazów cieplarnianych, to kolejne kierunki działań na rzecz zrównoważonego rozwoju. Wybór opakowań z aspektami ekologicznymi jest nie tylko odpowiedzialnością producentów, ale także coraz częściej oczekiwaniem konsumentów, którzy pragną wspierać firmy dbające o środowisko.

Znaczenie OCP przewoźnika w zapewnieniu bezpieczeństwa opakowań leków

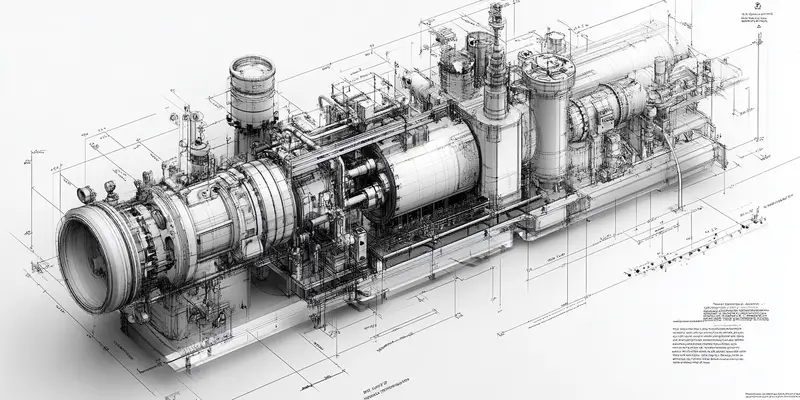

W kontekście globalnego łańcucha dostaw produktów farmaceutycznych, bezpieczeństwo opakowań na leki jest ściśle powiązane z procesami logistycznymi i transportowymi. Tutaj kluczową rolę odgrywa Operator Certyfikowanego Przewoźnika (OCP), który odpowiada za zapewnienie odpowiednich warunków podczas przewozu. OCP przewoźnik to podmiot posiadający specjalistyczną wiedzę i infrastrukturę do transportu towarów wrażliwych, w tym leków, zgodnie z najwyższymi standardami bezpieczeństwa i jakości.

Jednym z fundamentalnych zadań OCP jest zapewnienie odpowiedniej temperatury transportu. Wiele leków wymaga ścisłego reżimu temperaturowego – tak zwanej „zimnej łańcucha dostaw” (cold chain) – aby zachować swoją stabilność i skuteczność. OCP przewoźnik dysponuje flotą pojazdów wyposażonych w nowoczesne systemy chłodzenia i monitorowania temperatury, które zapewniają jej utrzymanie na wymaganym poziomie przez cały czas podróży. Ciągłe monitorowanie temperatury za pomocą specjalistycznych czujników pozwala na szybkie wykrycie ewentualnych odchyleń i podjęcie odpowiednich działań zapobiegawczych.

Kolejnym istotnym aspektem jest ochrona opakowań na leki przed uszkodzeniami mechanicznymi. Podczas transportu, opakowania mogą być narażone na wstrząsy, uderzenia czy nacisk, co może prowadzić do ich deformacji, pęknięć, a nawet naruszenia integralności produktu. OCP przewoźnik stosuje odpowiednie techniki pakowania i zabezpieczania ładunku, aby zminimalizować ryzyko takich uszkodzeń. Wykorzystuje się specjalne materiały amortyzujące, przegrody, pasy mocujące oraz odpowiednio rozmieszcza ładunek w przestrzeni transportowej, aby zapewnić jego stabilność i bezpieczeństwo.

OCP przewoźnik jest również odpowiedzialny za zapewnienie bezpieczeństwa transportowanego towaru przed kradzieżą lub nieuprawnionym dostępem. Leki, ze względu na swoją wartość lub potencjalne zastosowanie, mogą być celem działań przestępczych. Dlatego też, przewoźnicy certyfikowani stosują zaawansowane systemy zabezpieczeń, takie jak monitoring GPS, alarmy, plombowanie ładunku oraz ścisłą kontrolę dostępu do pojazdów i magazynów. Procedury te mają na celu zapewnienie, że leki dotrą do celu w nienaruszonym stanie i trafią wyłącznie w ręce uprawnionych odbiorców.

Współpraca z OCP przewoźnikiem zapewnia producentom leków spokój ducha i pewność, że ich produkty są transportowane zgodnie z najwyższymi standardami. Certyfikacja OCP oznacza, że przewoźnik spełnia rygorystyczne wymagania dotyczące jakości, bezpieczeństwa i efektywności, co przekłada się na minimalizację ryzyka związanego z logistyką farmaceutyczną. W ten sposób, odpowiednia logistyka transportowa staje się integralną częścią całego procesu zapewniającego bezpieczeństwo i skuteczność opakowań na leki.