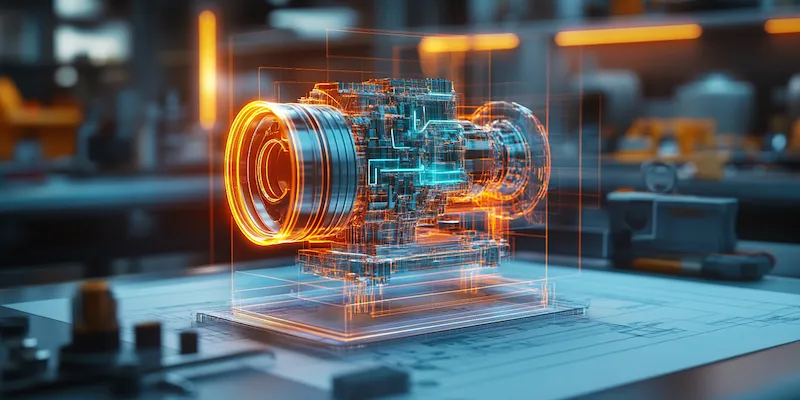

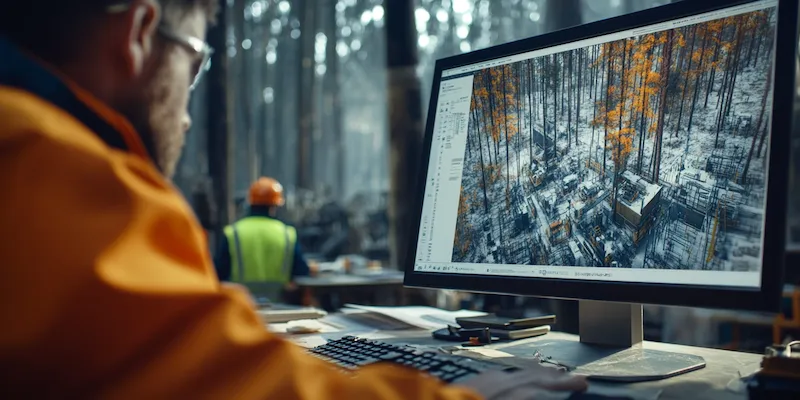

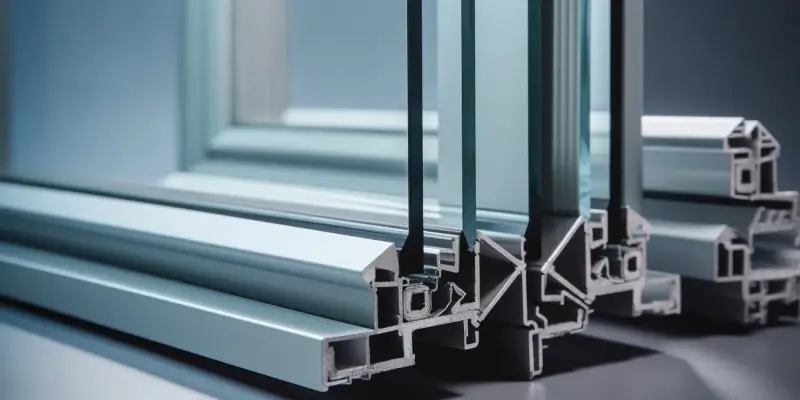

Komputerowe projektowanie maszyn to proces, który łączy w sobie zaawansowane technologie oraz kreatywność inżynierów i projektantów. W dzisiejszych czasach, gdy technologia rozwija się w zawrotnym tempie, umiejętność korzystania z odpowiednich narzędzi do projektowania jest kluczowa. Podstawowe zasady tego procesu obejmują zrozumienie wymagań projektu, które mogą obejmować zarówno funkcjonalność, jak i estetykę. Ważne jest również, aby projektanci potrafili przewidzieć potencjalne problemy, które mogą wystąpić podczas produkcji maszyn. Użycie oprogramowania CAD (Computer-Aided Design) pozwala na tworzenie dokładnych modeli 3D, co znacznie ułatwia wizualizację końcowego produktu. Kolejnym istotnym aspektem jest analiza materiałów, które będą użyte w projekcie. Wybór odpowiednich surowców ma ogromny wpływ na trwałość i wydajność maszyny. Dodatkowo, projektanci muszą być świadomi norm i regulacji dotyczących bezpieczeństwa oraz efektywności energetycznej. Współpraca z innymi specjalistami, takimi jak inżynierowie mechanicy czy elektrycy, jest niezbędna do osiągnięcia optymalnych wyników.

Jakie oprogramowanie wykorzystuje się w komputerowym projektowaniu maszyn

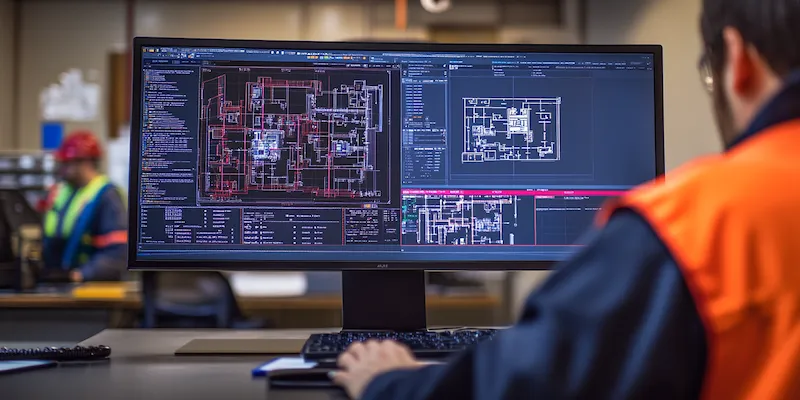

W dziedzinie komputerowego projektowania maszyn istnieje wiele programów, które wspierają inżynierów w ich codziennej pracy. Oprogramowanie CAD jest najczęściej wykorzystywane do tworzenia szczegółowych rysunków technicznych oraz modeli 3D. Programy takie jak AutoCAD, SolidWorks czy CATIA są powszechnie stosowane w branży inżynieryjnej. Każde z tych narzędzi ma swoje unikalne funkcje i możliwości, co pozwala na dostosowanie ich do specyficznych potrzeb projektu. Na przykład SolidWorks oferuje zaawansowane funkcje symulacji, które umożliwiają testowanie wytrzymałości konstrukcji jeszcze przed jej fizycznym wykonaniem. Innym ważnym aspektem jest integracja z systemami zarządzania danymi produktowymi (PDM), co pozwala na efektywne zarządzanie dokumentacją oraz wersjami projektu. Warto również zwrócić uwagę na oprogramowanie do analizy elementów skończonych (FEA), które pomaga w ocenie zachowania materiałów pod różnymi obciążeniami. Dzięki tym narzędziom inżynierowie mogą podejmować lepsze decyzje dotyczące konstrukcji maszyn oraz optymalizować ich wydajność.

Jakie są zalety komputerowego projektowania maszyn w przemyśle

Komputerowe projektowanie maszyn przynosi wiele korzyści dla przemysłu i przedsiębiorstw zajmujących się produkcją. Przede wszystkim pozwala na znaczne skrócenie czasu realizacji projektów dzięki możliwości szybkiego tworzenia modeli oraz prototypów. Dzięki zastosowaniu technologii CAD inżynierowie mogą szybko wprowadzać zmiany i modyfikacje do projektu bez konieczności wykonywania kosztownych poprawek w rzeczywistych prototypach. To z kolei przekłada się na oszczędności finansowe oraz zwiększenie efektywności produkcji. Kolejną zaletą jest możliwość przeprowadzania symulacji i analiz przed rozpoczęciem produkcji. Dzięki temu można zidentyfikować potencjalne problemy i zoptymalizować konstrukcję maszyny już na etapie projektowania. Komputerowe projektowanie umożliwia także łatwiejszą współpracę między różnymi działami firmy oraz zewnętrznymi partnerami, co sprzyja innowacyjności i wymianie pomysłów. Wreszcie, zastosowanie nowoczesnych technologii w procesie projektowania przyczynia się do poprawy jakości produktów końcowych oraz zwiększenia ich konkurencyjności na rynku globalnym.

Jakie są przyszłe trendy w komputerowym projektowaniu maszyn

Przyszłość komputerowego projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych trendów jest coraz większe wykorzystanie sztucznej inteligencji i uczenia maszynowego w procesach projektowych. Te technologie mogą wspierać inżynierów w podejmowaniu decyzji oraz automatyzować rutynowe zadania związane z tworzeniem modeli czy analizą danych. Kolejnym istotnym kierunkiem rozwoju jest integracja różnych systemów informatycznych, co pozwoli na bardziej efektywne zarządzanie całym cyklem życia produktu od fazy koncepcyjnej aż po produkcję i serwis posprzedażowy. Wzrasta również znaczenie technologii chmurowych, które umożliwiają współpracę zespołów rozproszonych geograficznie oraz dostęp do zasobów obliczeniowych bez konieczności inwestycji w drogi sprzęt lokalny. Również druk 3D staje się coraz bardziej popularny jako metoda prototypowania oraz produkcji części zamiennych, co znacznie przyspiesza proces wprowadzania nowych produktów na rynek.

Jakie umiejętności są potrzebne w komputerowym projektowaniu maszyn

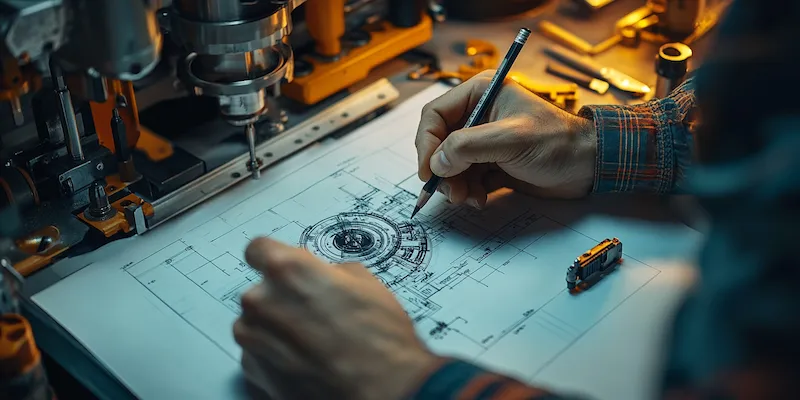

W dziedzinie komputerowego projektowania maszyn istnieje wiele umiejętności, które są niezbędne do skutecznego wykonywania pracy. Przede wszystkim, projektanci muszą posiadać solidne podstawy z zakresu inżynierii mechanicznej oraz znajomość zasad fizyki, co pozwala im na zrozumienie, jak różne elementy maszyny będą ze sobą współdziałać. Umiejętność korzystania z programów CAD jest kluczowa, dlatego projektanci powinni być biegli w obsłudze takich narzędzi jak AutoCAD czy SolidWorks. Warto również znać zasady analizy elementów skończonych oraz symulacji, co pozwala na przewidywanie zachowania konstrukcji pod obciążeniem. Ponadto, umiejętności komunikacyjne są niezwykle istotne, ponieważ projektanci często muszą współpracować z innymi specjalistami, takimi jak inżynierowie elektrycy czy technicy produkcji. Zdolność do pracy w zespole oraz efektywna wymiana informacji mogą znacząco wpłynąć na jakość końcowego produktu. W miarę jak technologia się rozwija, umiejętności związane z programowaniem i automatyzacją procesów stają się coraz bardziej pożądane. Znajomość języków programowania, takich jak Python czy C++, może być dużym atutem w pracy nad nowoczesnymi systemami projektowymi.

Jakie są najczęstsze błędy w komputerowym projektowaniu maszyn

Podczas komputerowego projektowania maszyn inżynierowie mogą napotkać różnorodne pułapki i błędy, które mogą wpłynąć na jakość projektu oraz jego późniejszą realizację. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub specyfikacji projektu. Brak dokładnych informacji może prowadzić do stworzenia rozwiązania, które nie spełnia oczekiwań lub nie jest funkcjonalne. Kolejnym problemem jest ignorowanie analizy materiałów i ich właściwości, co może skutkować użyciem niewłaściwych surowców do budowy maszyny. To z kolei może prowadzić do awarii lub skrócenia żywotności produktu. Inżynierowie często popełniają również błąd polegający na pomijaniu testów i symulacji przed rozpoczęciem produkcji. Przeprowadzenie odpowiednich analiz pozwala na wykrycie potencjalnych problemów i ich korektę na etapie projektowania. Niekiedy zdarza się także, że projektanci nie uwzględniają aspektów związanych z ergonomią czy bezpieczeństwem użytkowników, co może prowadzić do poważnych konsekwencji w trakcie eksploatacji maszyny. Innym powszechnym błędem jest niewłaściwe zarządzanie czasem i zasobami podczas realizacji projektu, co może skutkować opóźnieniami oraz przekroczeniem budżetu.

Jakie są zastosowania komputerowego projektowania maszyn w różnych branżach

Komputerowe projektowanie maszyn znajduje zastosowanie w wielu branżach, od przemysłu motoryzacyjnego po lotnictwo i medycynę. W przemyśle motoryzacyjnym inżynierowie wykorzystują zaawansowane oprogramowanie CAD do tworzenia prototypów pojazdów oraz komponentów silnikowych. Dzięki symulacjom możliwe jest testowanie wydajności silników oraz aerodynamiki karoserii jeszcze przed rozpoczęciem produkcji seryjnej. W branży lotniczej komputerowe projektowanie maszyn odgrywa kluczową rolę w tworzeniu skomplikowanych struktur samolotów oraz systemów awioniki. Dzięki precyzyjnym modelom 3D inżynierowie mogą analizować zachowanie materiałów pod ekstremalnymi warunkami atmosferycznymi oraz obciążeniami dynamicznymi. W medycynie komputerowe projektowanie maszyn przyczynia się do rozwoju nowoczesnych urządzeń diagnostycznych oraz chirurgicznych, takich jak roboty operacyjne czy skanery obrazowe. Dzięki zaawansowanym technologiom możliwe jest tworzenie sprzętu o wysokiej precyzji oraz niezawodności, co ma kluczowe znaczenie dla zdrowia pacjentów. W przemyśle spożywczym komputerowe projektowanie maszyn ułatwia opracowywanie linii produkcyjnych oraz urządzeń pakujących, co zwiększa efektywność procesów produkcyjnych.

Jakie są wyzwania związane z komputerowym projektowaniem maszyn

Komputerowe projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność procesu projektowego. Jednym z głównych wyzwań jest konieczność ciągłego dostosowywania się do szybko zmieniających się technologii oraz standardów branżowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami rynkowymi, aby móc skutecznie konkurować na globalnym rynku. Kolejnym istotnym wyzwaniem jest integracja różnych systemów informatycznych wykorzystywanych w procesie projektowania i produkcji. Często firmy korzystają z wielu narzędzi i platform, co może prowadzić do problemów związanych z wymianą danych oraz komunikacją między działami. Dodatkowo rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska stawiają przed inżynierami nowe zadania związane z optymalizacją konstrukcji maszyn pod kątem ich wpływu na środowisko naturalne. W miarę jak projekty stają się coraz bardziej skomplikowane, konieczne staje się również wdrażanie metodologii zarządzania projektem, które pozwalają na efektywne planowanie i kontrolowanie postępów prac.

Jakie są korzyści płynące z zastosowania symulacji w komputerowym projektowaniu maszyn

Symulacje odgrywają kluczową rolę w komputerowym projektowaniu maszyn, przynosząc szereg korzyści dla inżynierów i firm zajmujących się produkcją. Przede wszystkim umożliwiają one przeprowadzanie testów bez konieczności tworzenia fizycznych prototypów, co znacząco obniża koszty i czas realizacji projektu. Dzięki symulacjom można szybko identyfikować problemy związane z konstrukcją oraz przewidywać zachowanie maszyny pod różnymi warunkami obciążenia czy eksploatacji. To pozwala na wprowadzenie poprawek już na etapie projektowania, co zwiększa szanse na sukces końcowego produktu. Symulacje umożliwiają także optymalizację parametrów konstrukcyjnych poprzez analizę wyników uzyskanych podczas testów wirtualnych. Inżynierowie mogą eksperymentować z różnymi rozwiązaniami bez ryzyka poniesienia strat finansowych związanych z błędami w rzeczywistych prototypach. Dodatkowo symulacje wspierają proces podejmowania decyzji poprzez dostarczenie danych dotyczących wydajności i niezawodności konstrukcji. Umożliwiają one także lepsze prognozowanie kosztów produkcji oraz czasu realizacji projektu dzięki dokładniejszym analizom wyników testowych.