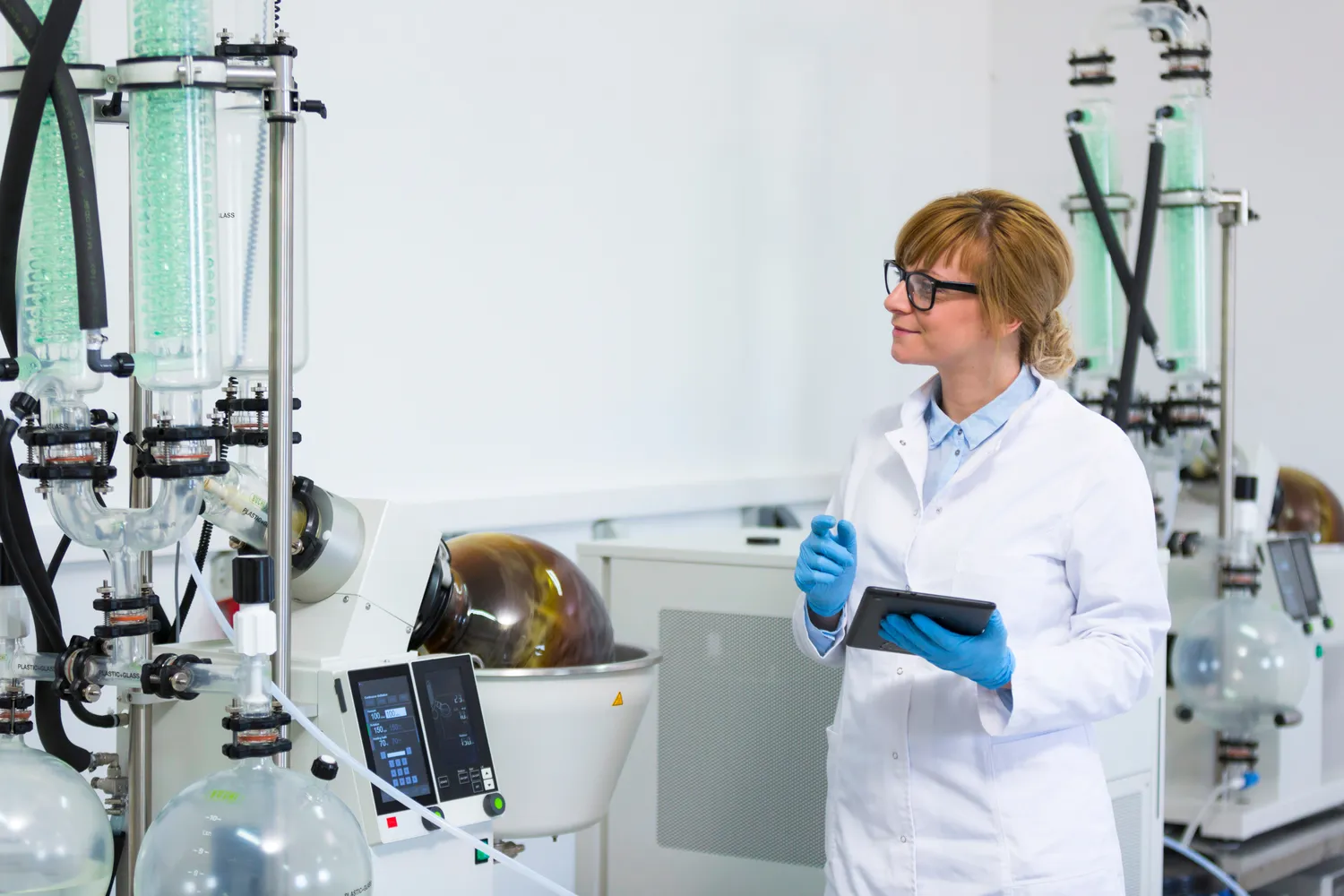

Destylarki rozpuszczalników odgrywają kluczową rolę w różnych gałęziach przemysłu, zapewniając efektywne i ekonomiczne procesy separacji substancji. W przemyśle chemicznym, na przykład, destylacja jest niezbędna do oczyszczania i odzyskiwania rozpuszczalników, co pozwala na minimalizację odpadów oraz zwiększenie efektywności produkcji. W branży farmaceutycznej destylarki są wykorzystywane do uzyskiwania czystych substancji czynnych, które są niezbędne do produkcji leków. Dzięki precyzyjnym procesom destylacji możliwe jest oddzielenie pożądanych składników od zanieczyszczeń, co ma kluczowe znaczenie dla jakości finalnych produktów. W przemyśle petrochemicznym destylacja jest stosowana do separacji różnych frakcji ropy naftowej, co umożliwia produkcję paliw oraz innych chemikaliów. Dodatkowo, w sektorze kosmetycznym destylarki służą do ekstrakcji olejków eterycznych z roślin, co przyczynia się do tworzenia wysokiej jakości produktów pielęgnacyjnych.

Jakie są korzyści z użycia destylarek rozpuszczalników w przemyśle

Wykorzystanie destylarek rozpuszczalników w przemyśle niesie ze sobą wiele korzyści, które mają znaczący wpływ na efektywność produkcji oraz jakość końcowych produktów. Przede wszystkim, proces destylacji pozwala na skuteczne oddzielanie substancji o różnych temperaturach wrzenia, co umożliwia uzyskanie czystych komponentów bez konieczności stosowania dodatkowych chemikaliów. To z kolei przekłada się na zmniejszenie kosztów operacyjnych oraz ograniczenie wpływu na środowisko naturalne. Kolejną zaletą jest możliwość odzyskiwania rozpuszczalników, co sprzyja recyklingowi i redukcji odpadów. Dzięki temu przedsiębiorstwa mogą zmniejszyć swoje wydatki związane z zakupem nowych surowców oraz poprawić swoją rentowność. Dodatkowo nowoczesne destylarki charakteryzują się dużą wydajnością oraz automatyzacją procesów, co pozwala na oszczędność czasu i pracy ludzkiej. Warto również podkreślić, że stosowanie destylarek przyczynia się do poprawy jakości produktów końcowych, co ma kluczowe znaczenie w branżach takich jak farmaceutyka czy kosmetyki, gdzie czystość składników jest priorytetem.

Jakie technologie są wykorzystywane w destylarkach rozpuszczalników

W dzisiejszych czasach w destylarkach rozpuszczalników stosowane są różnorodne technologie, które mają na celu zwiększenie efektywności procesu oraz poprawę jakości uzyskiwanych produktów. Jedną z najpopularniejszych metod jest destylacja frakcyjna, która pozwala na oddzielanie mieszanin cieczy o różnych temperaturach wrzenia poprzez zastosowanie kolumny destylacyjnej. Tego rodzaju kolumny mogą być wyposażone w różne elementy takie jak talerze czy packingi, które zwiększają powierzchnię kontaktu między parą a cieczą, co prowadzi do lepszej separacji składników. Inną technologią jest destylacja próżniowa, która odbywa się w obniżonym ciśnieniu i pozwala na oddzielanie substancji w niższych temperaturach. Jest to szczególnie istotne w przypadku substancji termolabilnych, które mogą ulegać degradacji w wysokich temperaturach. Ponadto nowoczesne destylarki często wykorzystują systemy automatyzacji i monitorowania procesów, co pozwala na precyzyjne kontrolowanie warunków pracy oraz optymalizację wydajności. W ostatnich latach coraz większą popularność zdobywają także technologie membranowe oraz ekstrakcja cieczy cieczą jako alternatywne metody separacji substancji chemicznych.

Jakie są wyzwania związane z użytkowaniem destylarek rozpuszczalników

Mimo licznych korzyści związanych z użytkowaniem destylarek rozpuszczalników w przemyśle istnieją także pewne wyzwania, które przedsiębiorstwa muszą brać pod uwagę podczas ich eksploatacji. Przede wszystkim jednym z głównych problemów jest konieczność regularnego serwisowania i konserwacji urządzeń, aby zapewnić ich prawidłowe działanie oraz uniknąć awarii. W przypadku zaniedbania tych czynności może dojść do spadku wydajności procesu lub nawet całkowitego zatrzymania produkcji, co wiąże się z dużymi stratami finansowymi. Kolejnym wyzwaniem jest przestrzeganie norm i regulacji dotyczących ochrony środowiska oraz bezpieczeństwa pracy. Destylacja często wiąże się z użyciem substancji chemicznych, które mogą być szkodliwe dla zdrowia ludzi i środowiska naturalnego. Dlatego przedsiębiorstwa muszą inwestować w odpowiednie systemy wentylacyjne oraz zabezpieczenia przed emisją szkodliwych substancji do atmosfery. Dodatkowo zmieniające się przepisy prawne mogą wymuszać dostosowywanie procesów produkcyjnych do nowych standardów, co generuje dodatkowe koszty i wymaga elastyczności ze strony firm.

Jakie są najczęstsze błędy przy użytkowaniu destylarek rozpuszczalników

Użytkowanie destylarek rozpuszczalników w przemyśle wiąże się z wieloma wyzwaniami, a także z ryzykiem popełnienia błędów, które mogą prowadzić do nieefektywności procesów oraz zagrożeń dla bezpieczeństwa. Jednym z najczęstszych błędów jest niewłaściwe ustawienie parametrów pracy urządzenia, takich jak temperatura czy ciśnienie. Zbyt wysokie temperatury mogą prowadzić do degradacji substancji, a niewłaściwe ciśnienie może skutkować niepełną separacją składników. Kolejnym problemem jest niedostateczna kontrola jakości surowców używanych w procesie destylacji. Zanieczyszczone lub nieodpowiednie surowce mogą wpływać na jakość końcowego produktu oraz prowadzić do uszkodzeń urządzeń. Warto również zwrócić uwagę na kwestie związane z konserwacją sprzętu. Zaniedbanie regularnych przeglądów i czyszczenia destylarek może prowadzić do ich awarii oraz obniżenia wydajności. Dodatkowo, brak odpowiednich szkoleń dla pracowników obsługujących destylarki może skutkować błędami w ich użytkowaniu oraz zwiększać ryzyko wypadków. Wreszcie, nieprzestrzeganie zasad BHP i regulacji dotyczących ochrony środowiska może prowadzić do poważnych konsekwencji prawnych oraz finansowych dla przedsiębiorstw.

Jakie są przyszłe kierunki rozwoju technologii destylacji

Przemysł destylacyjny stoi przed wieloma wyzwaniami związanymi z efektywnością energetyczną, ochroną środowiska oraz rosnącymi wymaganiami jakościowymi produktów. W związku z tym przyszłość technologii destylacji będzie koncentrować się na innowacjach, które pozwolą na optymalizację procesów oraz zmniejszenie ich wpływu na środowisko. Jednym z głównych kierunków rozwoju jest zastosowanie technologii oszczędzających energię, takich jak destylacja z wykorzystaniem energii słonecznej czy geotermalnej. Dzięki tym rozwiązaniom możliwe będzie znaczne obniżenie kosztów operacyjnych oraz emisji gazów cieplarnianych. Kolejnym istotnym trendem jest rozwój systemów automatyzacji i monitorowania procesów, które pozwalają na bieżąco kontrolować parametry pracy destylarek oraz dostosowywać je do zmieniających się warunków. Wykorzystanie sztucznej inteligencji i analizy danych może przyczynić się do lepszego zarządzania procesami produkcyjnymi oraz zwiększenia ich efektywności. Ponadto coraz większą popularność zdobywają alternatywne metody separacji substancji chemicznych, takie jak ekstrakcja cieczy cieczą czy membranowa separacja, które mogą stanowić uzupełnienie tradycyjnych metod destylacji.

Jakie są różnice między różnymi typami destylarek rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylarek rozpuszczalników, które różnią się konstrukcją, przeznaczeniem oraz wydajnością. Jednym z podstawowych podziałów jest rozróżnienie między destylarkami prostymi a frakcyjnymi. Destylarki proste są stosunkowo łatwe w obsłudze i wykorzystywane głównie do oddzielania substancji o znacznie różniących się temperaturach wrzenia. Natomiast destylarki frakcyjne umożliwiają bardziej skomplikowane procesy separacji, co sprawia, że są idealne do oddzielania mieszanin o zbliżonych temperaturach wrzenia. Kolejnym istotnym aspektem jest rodzaj zastosowanej kolumny destylacyjnej – mogą to być kolumny talerzowe lub packingowe, które różnią się efektywnością separacji oraz wymaganiami dotyczącymi konserwacji. Warto także zwrócić uwagę na różnice w zakresie zastosowania – niektóre destylarki są dedykowane do przemysłu chemicznego, inne zaś do farmaceutycznego czy spożywczego. Różnice te mają kluczowe znaczenie dla wyboru odpowiedniego urządzenia w zależności od specyfiki procesu produkcyjnego oraz wymagań jakościowych końcowego produktu.

Jakie są koszty związane z zakupem i eksploatacją destylarek

Koszty związane z zakupem i eksploatacją destylarek rozpuszczalników mogą być znaczące i powinny być dokładnie analizowane przez przedsiębiorstwa planujące inwestycje w tego typu urządzenia. Na początku należy uwzględnić koszty zakupu samej destylarki, które mogą się znacznie różnić w zależności od jej typu, wydajności oraz producenta. Dodatkowo należy brać pod uwagę koszty instalacji oraz uruchomienia urządzenia, które mogą obejmować prace budowlane, elektryczne oraz hydrauliczne. Po zakupie istotne są również koszty eksploatacyjne związane z utrzymaniem sprzętu w dobrym stanie technicznym. Regularne przeglądy i konserwacja są niezbędne dla zapewnienia efektywności działania destylarki oraz uniknięcia awarii, co wiąże się z dodatkowymi wydatkami na usługi serwisowe i części zamienne. Koszty operacyjne obejmują także zużycie energii elektrycznej oraz mediów potrzebnych do procesu destylacji, takich jak woda czy pary grzewcze. Warto również pamiętać o kosztach związanych z przestrzeganiem norm środowiskowych i BHP, które mogą wymuszać dodatkowe inwestycje w systemy zabezpieczeń czy oczyszczania spalin.

Jakie są najlepsze praktyki dotyczące użytkowania destylarek rozpuszczalników

Aby zapewnić efektywność i bezpieczeństwo użytkowania destylarek rozpuszczalników w przemyśle, warto wdrożyć szereg najlepszych praktyk dotyczących ich eksploatacji. Przede wszystkim kluczowe jest regularne szkolenie pracowników obsługujących urządzenia, aby byli świadomi zasad bezpieczeństwa oraz potrafili prawidłowo reagować w sytuacjach awaryjnych. Ważne jest również przestrzeganie procedur dotyczących konserwacji i przeglądów technicznych urządzeń, co pozwala na wykrywanie potencjalnych usterek zanim doprowadzą one do poważniejszych problemów. Kolejnym istotnym aspektem jest monitorowanie parametrów pracy destylarki podczas jej eksploatacji – odpowiednia kontrola temperatury, ciśnienia czy przepływu mediów ma kluczowe znaczenie dla uzyskania wysokiej jakości produktów końcowych oraz minimalizacji strat surowców. Dodatkowo warto inwestować w nowoczesne technologie automatyzacji procesów, które pozwalają na bieżąco dostosowywać warunki pracy urządzenia do zmieniających się okoliczności rynkowych czy jakości surowców.