Budowa maszyn i ich projektowanie to złożony proces, który wymaga interdyscyplinarnego podejścia i szczegółowej wiedzy technicznej. Od momentu narodzin innowacyjnego pomysłu, aż po moment, gdy maszyna opuszcza fabrykę, gotowa do pracy, każdy etap jest kluczowy dla sukcesu. Proces ten zaczyna się od dogłębnej analizy potrzeb rynku lub konkretnego klienta, identyfikacji problemu, który ma zostać rozwiązany, lub zadania, które ma zostać zautomatyzowane. Następnie przechodzi się do fazy koncepcyjnej, gdzie generowane są wstępne idee i szkice, uwzględniające podstawowe funkcjonalności i ograniczenia.

Projektowanie budowy maszyn to nie tylko tworzenie estetycznych form, ale przede wszystkim inżynieria precyzji. Kluczowe jest zrozumienie praw fizyki, mechaniki, materiałoznawstwa oraz elektroniki. Inżynierowie muszą brać pod uwagę obciążenia, naprężenia, tarcie, temperaturę, a także bezpieczeństwo użytkowania i konserwacji. W tej fazie często wykorzystuje się zaawansowane oprogramowanie do modelowania 3D (CAD), które pozwala na tworzenie wirtualnych prototypów i symulację działania poszczególnych komponentów oraz całego układu. To etap, w którym można szybko i efektywnie wprowadzać modyfikacje, testować różne rozwiązania bez ponoszenia wysokich kosztów produkcji fizycznych modeli.

Kolejnym istotnym elementem jest dobór odpowiednich materiałów. Wybór tworzyw sztucznych, metali, stopów czy kompozytów ma bezpośredni wpływ na wytrzymałość, żywotność, wagę i cenę końcowego produktu. Specjaliści muszą analizować właściwości mechaniczne, chemiczne i termiczne materiałów, aby dopasować je do specyficznych warunków pracy maszyny. Nie można zapominać o aspektach ekonomicznych – optymalizacja kosztów produkcji jest równie ważna jak zapewnienie najwyższej jakości i niezawodności. Właściwe projektowanie uwzględnia również normy i przepisy branżowe, a także wymagania dotyczące ochrony środowiska i zrównoważonego rozwoju.

Proces ten nie kończy się na etapie projektowania. Następnie przychodzi czas na produkcję, montaż, testowanie i wdrożenie. Każdy z tych kroków wymaga ścisłej współpracy między działami projektowym, produkcyjnym i kontroli jakości. Dopiero kompleksowe podejście pozwala na stworzenie maszyn, które spełniają najwyższe standardy i przynoszą realną wartość użytkownikom, optymalizując procesy i zwiększając efektywność.

Kluczowe etapy w procesie budowy maszyn i ich projektowania

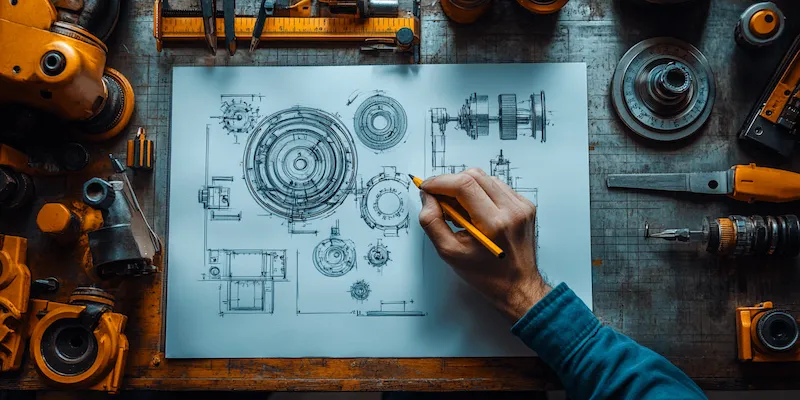

Proces projektowania i budowy maszyn to wieloetapowa podróż, rozpoczynająca się od analizy potrzeb i kończąca na wdrożeniu gotowego rozwiązania. Pierwszym i fundamentalnym etapem jest faza koncepcyjna i badawcza. Na tym etapie kluczowe jest zrozumienie celu, jaki ma spełniać maszyna, jakie zadania ma wykonywać i jakie problemy ma rozwiązywać. Inżynierowie zbierają informacje od potencjalnych użytkowników, analizują rynek, badają istniejące rozwiązania i identyfikują luki. Na podstawie zebranych danych powstają wstępne koncepcje, szkice i założenia techniczne. Często tworzone są również analizy wykonalności, oceniające potencjalne ryzyka i korzyści związane z realizacją projektu.

Następnie przechodzimy do szczegółowego projektowania, które można podzielić na kilka podkategorii. Projektowanie mechaniczne obejmuje tworzenie modeli 3D poszczególnych elementów i całego zespołu, dobór odpowiednich materiałów, obliczenia wytrzymałościowe i analizę naprężeń. Projektowanie elektryczne i elektroniczne koncentruje się na układach sterowania, zasilaniu, czujnikach i systemach komunikacji. Projektowanie oprogramowania odpowiada za logikę działania maszyny, interfejs użytkownika i integrację z innymi systemami. Na tym etapie wykorzystuje się specjalistyczne oprogramowanie CAD/CAM/CAE, które umożliwia precyzyjne modelowanie, symulacje i przygotowanie danych do produkcji.

Kolejnym etapem jest prototypowanie i testowanie. Po stworzeniu szczegółowych projektów, buduje się prototypy maszyn. Pozwala to na weryfikację założeń teoretycznych w praktyce, identyfikację potencjalnych błędów i niedociągnięć, a także na optymalizację konstrukcji. Testy mogą obejmować badania wytrzymałościowe, funkcjonalne, bezpieczeństwa oraz testy wydajnościowe w warunkach zbliżonych do rzeczywistych. Wyniki testów są analizowane, a w razie potrzeby wprowadzane są modyfikacje do projektu.

Po pomyślnym zakończeniu fazy prototypowania i testowania, następuje etap produkcji seryjnej. Obejmuje on przygotowanie dokumentacji technicznej dla produkcji, zakup materiałów i komponentów, a następnie faktyczną produkcję poszczególnych części i ich montaż. Kluczowa jest tu kontrola jakości na każdym etapie, aby zapewnić zgodność z projektem i wysoką niezawodność finalnego produktu. Ostatnim etapem jest wdrożenie i serwisowanie, które obejmuje instalację maszyny u klienta, szkolenie obsługi oraz zapewnienie wsparcia technicznego i serwisu w trakcie eksploatacji.

Wykorzystanie nowoczesnych technologii w projektowaniu maszyn przemysłowych

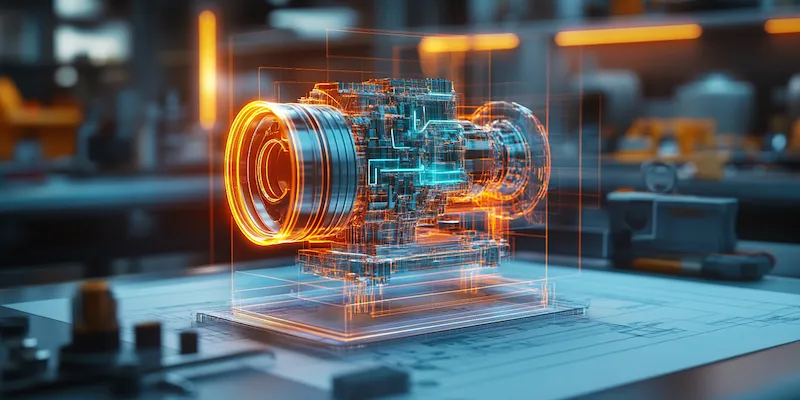

Współczesne projektowanie budowy maszyn jest nierozerwalnie związane z wykorzystaniem zaawansowanych technologii, które rewolucjonizują sposób tworzenia i optymalizacji urządzeń przemysłowych. Jedną z fundamentalnych technologii jest projektowanie wspomagane komputerowo, czyli CAD (Computer-Aided Design). Oprogramowanie CAD pozwala na tworzenie precyzyjnych, trójwymiarowych modeli części i całych zespołów maszyn. Umożliwia to wizualizację projektu na wczesnym etapie, identyfikację potencjalnych kolizji między elementami oraz łatwe wprowadzanie zmian i modyfikacji. Modele CAD stanowią podstawę do dalszych etapów projektowania i produkcji.

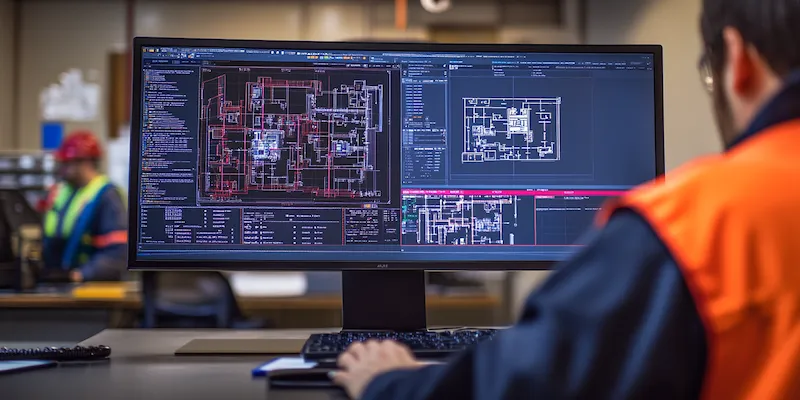

Równie istotne jest projektowanie i wytwarzanie wspomagane komputerowo, czyli CAM (Computer-Aided Manufacturing). Dane z programów CAD są wykorzystywane przez oprogramowanie CAM do generowania ścieżek narzędzi dla maszyn CNC (sterowanych numerycznie). Pozwala to na automatyzację procesów obróbki skrawaniem, cięcia laserem, gięcia czy formowania, zapewniając wysoką precyzję i powtarzalność wykonania poszczególnych elementów. Integracja CAD i CAM skraca czas przejścia od projektu do gotowego elementu.

Kolejnym niezwykle ważnym narzędziem jest inżynieria wspomagana komputerowo, czyli CAE (Computer-Aided Engineering). Oprogramowanie CAE pozwala na przeprowadzanie zaawansowanych symulacji fizycznych działania maszyny. Inżynierowie mogą analizować wytrzymałość materiałów pod wpływem obciążeń (metoda elementów skończonych – MES/FEA), badać przepływ płynów (CFD), symulować dynamikę ruchu, analizować zjawiska termiczne czy elektryczne. Dzięki tym symulacjom można zoptymalizować konstrukcję pod kątem wytrzymałości, wydajności i bezpieczeństwa, a także zredukować potrzebę budowania kosztownych prototypów fizycznych.

W ostatnich latach coraz większą rolę odgrywa również druk 3D (wytwarzanie addytywne). Pozwala on na tworzenie skomplikowanych geometrycznie części, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D jest wykorzystywany zarówno do szybkiego prototypowania, jak i do produkcji elementów funkcjonalnych, a nawet całych maszyn lub ich części. Nowe materiały i technologie druku 3D otwierają nowe możliwości w projektowaniu lekkich, ale wytrzymałych komponentów. Dodatkowo, rozwój Internetu Rzeczy (IoT) i przemysłowego Internetu Rzeczy (IIoT) wpływa na projektowanie maszyn, które stają się coraz bardziej „inteligentne”, wyposażone w czujniki i systemy komunikacji umożliwiające zdalne monitorowanie, diagnostykę i optymalizację pracy.

Znaczenie analizy i optymalizacji w budowie maszyn przemysłowych

Proces analizy i optymalizacji stanowi fundament efektywnej budowy maszyn. Bez dogłębnego zrozumienia wymagań i potencjalnych problemów, projekt może okazać się nieefektywny, kosztowny lub po prostu nieskuteczny. Analiza rozpoczyna się od dokładnego zdefiniowania celów, jakie ma spełniać maszyna. Obejmuje to identyfikację kluczowych parametrów wydajnościowych, takich jak prędkość, precyzja, przepustowość, a także określenie warunków pracy, obciążeń, środowiska i wymagań bezpieczeństwa. Na tym etapie często wykorzystuje się metodyki takie jak FMEA (Failure Mode and Effects Analysis), która pozwala na systematyczne identyfikowanie potencjalnych trybów awarii i ich skutków, a następnie opracowywanie środków zapobiegawczych.

Po zebraniu danych i analizie wymagań, inżynierowie przystępują do optymalizacji poszczególnych elementów i całego systemu. Optymalizacja może dotyczyć wielu aspektów. Optymalizacja konstrukcyjna polega na minimalizacji masy przy zachowaniu odpowiedniej wytrzymałości, redukcji liczby części, uproszczeniu montażu czy zwiększeniu odporności na zużycie. Optymalizacja energetyczna ma na celu zmniejszenie zużycia energii przez maszynę, co przekłada się na niższe koszty eksploatacji i mniejszy wpływ na środowisko. Jest to szczególnie ważne w obliczu rosnących cen energii i nacisku na zrównoważony rozwój.

Optymalizacja procesów produkcyjnych również odgrywa kluczową rolę. Projektując maszynę, należy brać pod uwagę możliwości technologiczne dostępne w procesie jej wytwarzania. Optymalizacja może obejmować dobór materiałów, które są łatwiejsze w obróbce, lub wybór geometrii, które minimalizują odpady produkcyjne. Analiza kosztów jest nieodłącznym elementem optymalizacji. Inżynierowie muszą znaleźć równowagę między jakością, wydajnością a ceną produkcji, aby zapewnić konkurencyjność produktu na rynku. Wykorzystanie narzędzi symulacyjnych, takich jak wspomniane wcześniej CAE, jest nieocenione w procesie optymalizacji. Pozwalają one na testowanie różnych wariantów projektu i szybkie porównywanie ich wyników bez konieczności budowania fizycznych prototypów.

Wreszcie, optymalizacja pod kątem łatwości obsługi i konserwacji jest równie ważna. Maszyny, które są intuicyjne w obsłudze i łatwe w serwisowaniu, generują mniej błędów, wymagają mniej czasu na szkolenie i zapewniają wyższą dostępność operacyjną. Analiza i optymalizacja to proces ciągły, który powinien towarzyszyć maszynie przez cały cykl jej życia, od pierwszych szkiców po modernizacje i ewentualną utylizację.

Praktyczne aspekty budowy maszyn i projektowania systemów sterowania

Praktyczne aspekty budowy maszyn i projektowania systemów sterowania stanowią serce każdego złożonego urządzenia przemysłowego. Poza teoretyczną wiedzą inżynierską, kluczowe jest zrozumienie realiów produkcyjnych, ograniczeń przestrzennych, ergonomii pracy oraz niezawodności działania. W fazie projektowania mechanicznego, oprócz wytrzymałości i funkcjonalności, inżynierowie muszą zwracać uwagę na łatwość montażu i demontażu poszczególnych komponentów. Dobrze zaprojektowana maszyna powinna minimalizować liczbę śrub, złączy i skomplikowanych operacji montażowych, co przyspiesza proces produkcji i obniża jego koszty. Ważne jest również uwzględnienie przestrzeni potrzebnej do konserwacji i ewentualnych napraw, zapewniając łatwy dostęp do kluczowych podzespołów.

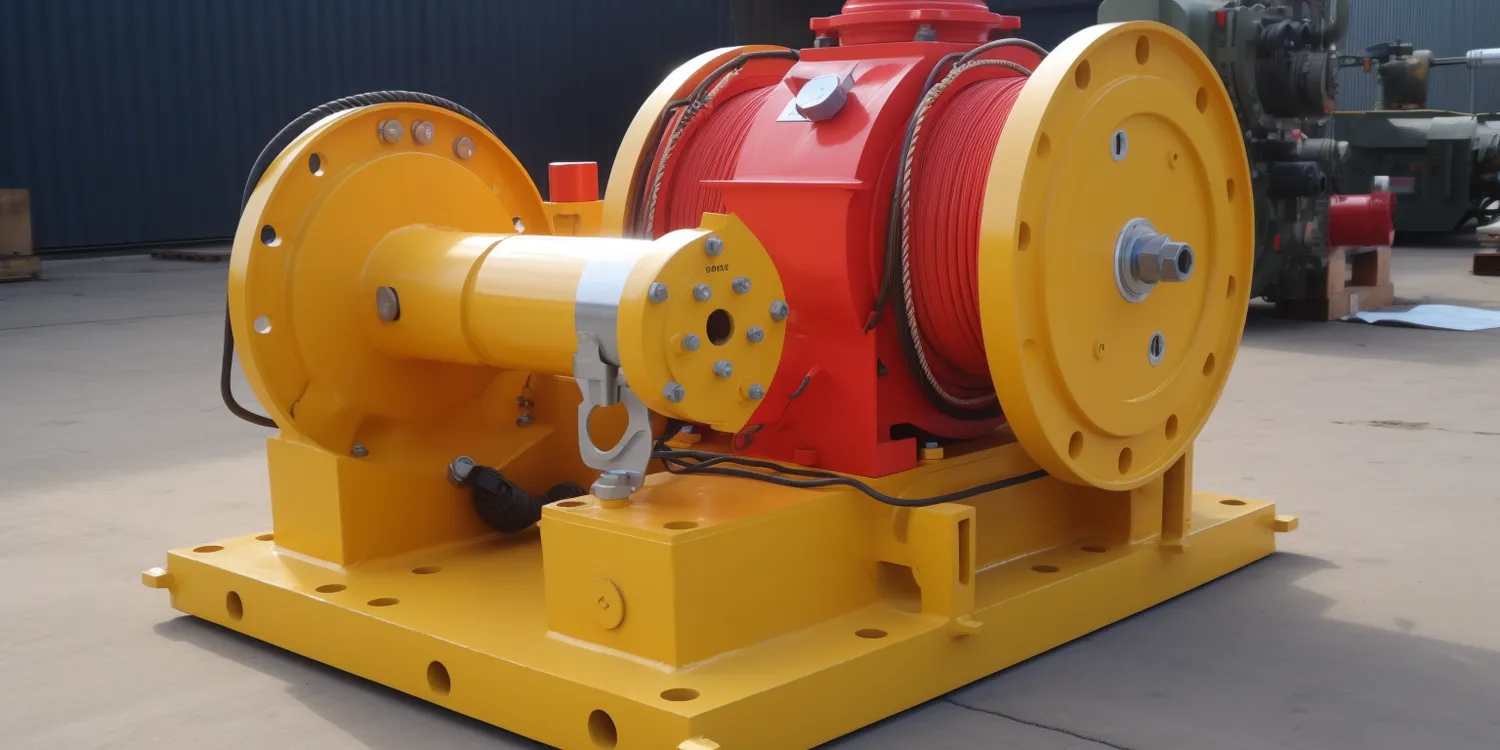

Projektowanie systemów sterowania to równie złożony proces, który wymaga ścisłej współpracy między inżynierami mechanikami a automatykami. Wybór odpowiednich elementów wykonawczych, takich jak silniki, siłowniki hydrauliczne czy pneumatyczne, musi być ściśle powiązany z wymaganiami dynamicznymi i precyzją ruchu. Równie ważny jest dobór odpowiednich czujników, które dostarczają informacji o stanie pracy maszyny – położeniu, prędkości, ciśnieniu, temperaturze itp. Na tej podstawie system sterowania podejmuje decyzje i steruje pracą poszczególnych elementów.

Współczesne systemy sterowania opierają się w dużej mierze na sterownikach programowalnych PLC (Programmable Logic Controller) oraz systemach SCADA (Supervisory Control and Data Acquisition). PLC odpowiadają za realizację logiki sterowania w czasie rzeczywistym, obsługując sygnały z czujników i sterując elementami wykonawczymi. Systemy SCADA służą do monitorowania pracy maszyn i całych linii produkcyjnych, wizualizacji danych, archiwizacji informacji oraz umożliwiają operatorom interwencję w proces. Projektowanie interfejsu użytkownika (HMI – Human-Machine Interface) jest kluczowe dla intuicyjnej obsługi maszyny. Powinien być on przejrzysty, logiczny i zawierać wszystkie niezbędne informacje oraz funkcje sterujące.

Niezwykle ważnym aspektem praktycznym jest również niezawodność i bezpieczeństwo. Systemy sterowania muszą być projektowane tak, aby minimalizować ryzyko awarii, które mogłyby prowadzić do przestojów produkcji lub zagrożenia dla personelu. Obejmuje to stosowanie redundancji w krytycznych podzespołach, implementację mechanizmów bezpieczeństwa (np. wyłączniki awaryjne, bariery świetlne) oraz spełnianie odpowiednich norm bezpieczeństwa maszynowego (np. normy serii ISO 13849). Testowanie systemu sterowania, zarówno w symulacji, jak i w rzeczywistej maszynie, jest niezbędne do potwierdzenia jego prawidłowego działania i bezpieczeństwa.

Zarządzanie projektem w kontekście budowy i projektowania maszyn

Efektywne zarządzanie projektem jest absolutnie kluczowe dla sukcesu w dziedzinie budowy i projektowania maszyn. Każdy projekt, niezależnie od jego skali, wiąże się z wieloma zmiennymi, terminami, budżetem i zaangażowaniem zespołu specjalistów. Proces zarządzania projektem można podzielić na kilka faz. Rozpoczyna się od fazy inicjacji, w której definiuje się cele projektu, jego zakres, kluczowe wymagania i wstępny harmonogram. Na tym etapie określa się również zespół projektowy, przydziela role i odpowiedzialności oraz tworzy wstępny budżet.

Następnie przechodzimy do fazy planowania. Jest to najbardziej rozbudowana część procesu, podczas której szczegółowo opracowuje się harmonogram, uwzględniając wszystkie zadania, kamienie milowe i zależności między nimi. Tworzy się szczegółowy budżet, identyfikuje potencjalne ryzyka i opracowuje plany ich minimalizacji lub reagowania na nie. Planuje się również zasoby potrzebne do realizacji projektu – zarówno ludzkie, jak i materialne oraz technologiczne. W tej fazie często wykorzystuje się narzędzia do zarządzania projektami, takie jak wykresy Gantta, metodyki zwinne (Agile) czy metodyki kaskadowe (Waterfall), w zależności od charakteru projektu.

Kolejna faza to realizacja. W tym etapie zespół projektowy wykonuje zaplanowane zadania, tworząc poszczególne komponenty maszyny, integrując systemy, przeprowadzając testy i dokumentując postępy. Kluczowe dla sukcesu jest stałe monitorowanie postępów w stosunku do zaplanowanego harmonogramu i budżetu. Komunikacja w zespole i z interesariuszami jest niezbędna do szybkiego rozwiązywania problemów i podejmowania decyzji. Regularne spotkania, raporty i aktualizacje pozwalają utrzymać projekt na właściwym torze.

Faza kontroli i monitorowania odbywa się równolegle z fazą realizacji. Polega ona na śledzeniu postępów, porównywaniu ich z planem i wprowadzaniu niezbędnych korekt. Jeśli pojawiają się odchylenia, menedżer projektu analizuje ich przyczyny i podejmuje działania naprawcze. Może to oznaczać zmianę harmonogramu, alokację dodatkowych zasobów lub modyfikację zakresu projektu, jeśli jest to konieczne i uzasadnione. Ostatnią fazą jest zamknięcie projektu, które obejmuje formalne zakończenie prac, przekazanie gotowej maszyny klientowi, przygotowanie dokumentacji powykonawczej, analizę lekcji wyciągniętych z projektu (lessons learned) oraz rozliczenie budżetu.

Integracja OCP przewoźnika z systemami budowy maszyn

Integracja OCP (Open Container Platform) przewoźnika z systemami budowy maszyn otwiera nowe możliwości w zakresie elastyczności, skalowalności i efektywności procesów produkcyjnych. OCP, jako platforma konteneryzacyjna, umożliwia pakietowanie aplikacji i ich zależności w izolowane jednostki, zwane kontenerami. W kontekście budowy maszyn, oznacza to możliwość uruchamiania różnych aplikacji sterujących, analitycznych czy diagnostycznych w ramach tej samej infrastruktury sprzętowej, niezależnie od systemu operacyjnego czy konkretnej konfiguracji sprzętowej. Przewoźnicy, którzy oferują usługi OCP, udostępniają infrastrukturę i narzędzia do zarządzania tymi kontenerami, co znacząco upraszcza wdrażanie i utrzymanie złożonych systemów.

Jednym z kluczowych benefitów jest możliwość tworzenia modułowych i skalowalnych systemów sterowania. Poszczególne funkcje maszyny mogą być realizowane przez odrębne kontenery. Na przykład, jeden kontener może odpowiadać za sterowanie ruchem osi, inny za zarządzanie interfejsem użytkownika, a jeszcze inny za zbieranie danych telemetrycznych i analizę predykcyjną. Taka architektura pozwala na łatwe dodawanie nowych funkcji, aktualizowanie istniejących modułów bez wpływu na pozostałe części systemu, a także na skalowanie zasobów w zależności od aktualnego obciążenia. Jeśli na przykład wymagana jest większa moc obliczeniowa do analizy danych w czasie rzeczywistym, można dynamicznie przydzielić dodatkowe zasoby do odpowiedniego kontenera.

Integracja z OCP przewoźnika ułatwia również wdrażanie i zarządzanie oprogramowaniem na maszynach. Zamiast instalować i konfigurować każdą aplikację osobno na każdej maszynie, można po prostu wdrożyć gotowy obraz kontenera. To znacznie skraca czas potrzebny na uruchomienie nowej maszyny lub aktualizację oprogramowania na istniejących. Ponadto, platformy OCP oferują zaawansowane narzędzia do monitorowania stanu kontenerów, automatycznego restartowania w przypadku awarii, a także do zarządzania cyklem życia aplikacji. To przekłada się na zwiększoną niezawodność i dostępność systemów.

W obszarze budowy maszyn, OCP może być wykorzystywane do tworzenia zaawansowanych systemów wizyjnych, robotyki, analizy danych produkcyjnych w czasie rzeczywistym, a także do implementacji rozwiązań z zakresu Przemysłowego Internetu Rzeczy (IIoT). Kontenery mogą zawierać specyficzne biblioteki i modele uczenia maszynowego, które analizują dane z czujników maszyny, przewidując potencjalne awarie lub optymalizując parametry pracy. Dzięki temu, że platformy OCP są często oferowane jako usługi chmurowe przez przewoźników, można uzyskać dostęp do potężnej mocy obliczeniowej i zaawansowanych narzędzi bez konieczności inwestowania w własną, skomplikowaną infrastrukturę.

Przyszłość budowy maszyn i kierunki rozwoju projektowania

Przyszłość budowy maszyn i kierunki rozwoju projektowania kształtują się pod wpływem dynamicznych zmian technologicznych, rosnących wymagań rynkowych oraz globalnych trendów, takich jak zrównoważony rozwój i cyfryzacja. Jednym z kluczowych kierunków jest dalsza integracja sztucznej inteligencji (AI) i uczenia maszynowego (ML) w procesie projektowania i eksploatacji maszyn. AI może być wykorzystywana do automatyzacji powtarzalnych zadań projektowych, optymalizacji parametrów pracy w czasie rzeczywistym, a także do tworzenia zaawansowanych systemów diagnostyki predykcyjnej, które zapobiegają awariom zanim one wystąpią.

Kolejnym ważnym trendem jest rozwój tzw. „inteligentnych maszyn” i Przemysłowego Internetu Rzeczy (IIoT). Maszyny przyszłości będą coraz bardziej połączone, zdolne do komunikacji między sobą, z systemami zarządzania produkcją oraz z chmurą. Będą one gromadzić ogromne ilości danych, które następnie będą analizowane w celu optymalizacji procesów, poprawy jakości i zwiększenia efektywności. Ta integracja stworzy podstawy dla koncepcji „Przemysłu 4.0”, gdzie produkcja będzie charakteryzować się wysokim stopniem automatyzacji, elastyczności i personalizacji.

W dziedzinie projektowania, coraz większą rolę będą odgrywać technologie takie jak generatywne projektowanie, które wykorzystuje algorytmy do automatycznego tworzenia optymalnych rozwiązań konstrukcyjnych na podstawie zadanych kryteriów i ograniczeń. Druk 3D, czyli wytwarzanie addytywne, będzie nadal ewoluować, umożliwiając produkcję coraz bardziej złożonych i spersonalizowanych komponentów, a nawet całych maszyn. Rozwój nowych materiałów, takich jak zaawansowane kompozyty czy stopy metali o specjalnych właściwościach, pozwoli na tworzenie lżejszych, wytrzymalszych i bardziej wydajnych maszyn.

Zrównoważony rozwój i efektywność energetyczna stają się priorytetami. Projektanci będą dążyć do tworzenia maszyn, które zużywają mniej energii, generują mniej odpadów i są łatwiejsze do recyklingu. Koncepcje takie jak „design for disassembly” (projektowanie z myślą o demontażu) będą zyskiwać na znaczeniu. Ponadto, rozwój wirtualnych i rozszerzonych rzeczywistości (VR/AR) zrewolucjonizuje sposób projektowania, prototypowania, szkolenia obsługi oraz przeprowadzania konserwacji. Inżynierowie będą mogli wirtualnie „wejść” do projektowanej maszyny, testować różne scenariusze pracy i wizualizować procesy konserwacyjne w sposób, który wcześniej był niemożliwy.