Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. W zależności od przeznaczenia, może ona przybierać różne formy, od prostych układów po skomplikowane systemy z wieloma ruchomymi częściami. Kolejnym istotnym aspektem jest napęd, który odpowiada za ruch maszyn. Może to być napęd elektryczny, hydrauliczny lub pneumatyczny, a wybór odpowiedniego rozwiązania zależy od specyfiki zastosowania. Ważnym elementem są także systemy sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyny. Dzięki nowoczesnym technologiom, takim jak automatyka czy robotyka, możliwe jest osiągnięcie wysokiej wydajności i dokładności w procesach produkcyjnych. Nie można zapominać o materiałach używanych do budowy maszyn, które muszą charakteryzować się odpowiednią wytrzymałością oraz odpornością na różne czynniki zewnętrzne.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

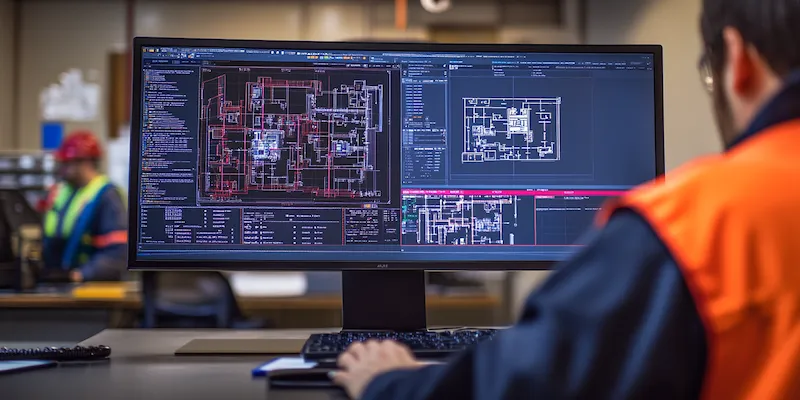

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i jakość produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki programom CAD inżynierowie mogą tworzyć precyzyjne modele 3D, co pozwala na lepsze zrozumienie struktury maszyny oraz identyfikację potencjalnych problemów jeszcze na etapie projektowania. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów produkcyjnych poprzez sterowanie maszynami CNC. Technologia ta pozwala na uzyskanie wysokiej precyzji obróbki oraz skrócenie czasu realizacji zamówień. Warto również wspomnieć o zastosowaniu druku 3D w budowie prototypów i części zamiennych, co znacznie przyspiesza proces wprowadzania nowych rozwiązań na rynek.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z różnorodnymi wyzwaniami i problemami, które mogą wpłynąć na efektywność całego procesu produkcyjnego. Jednym z najczęstszych problemów jest niewłaściwy dobór komponentów, co może prowadzić do awarii maszyny lub jej niskiej wydajności. Często zdarza się również, że projektanci nie uwzględniają wszystkich aspektów eksploatacyjnych maszyny, co skutkuje trudnościami w jej obsłudze czy konserwacji. Kolejnym istotnym zagadnieniem są błędy w procesie montażu, które mogą prowadzić do nieprawidłowego działania maszyny lub jej uszkodzenia. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem pracy; niewłaściwie zaprojektowane maszyny mogą stwarzać zagrożenie dla operatorów i innych pracowników. W kontekście nowoczesnych technologii pojawia się także problem integracji różnych systemów oraz ich kompatybilności ze sobą.

Jakie są przyszłe kierunki rozwoju budowy maszyn produkcyjnych

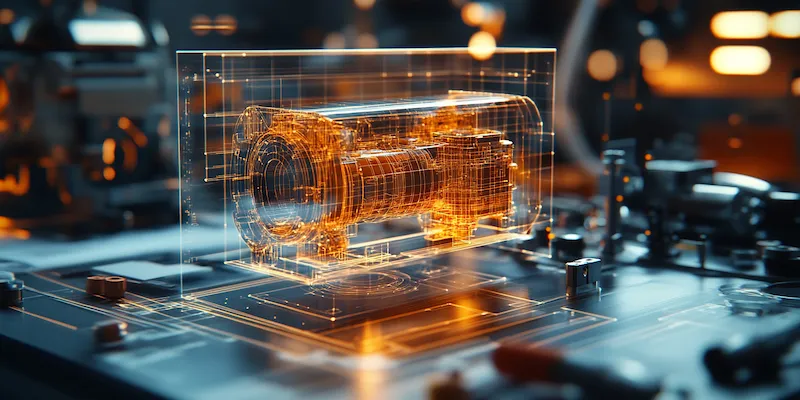

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej powszechna, możemy spodziewać się jej zastosowania w systemach sterowania maszynami, co umożliwi bardziej elastyczne dostosowywanie ich pracy do zmieniających się warunków rynkowych. Kolejnym istotnym trendem jest rozwój technologii związanych z Internetem Rzeczy (IoT), który umożliwia zbieranie danych o pracy maszyn w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Zrównoważony rozwój i ekologia również stają się coraz ważniejsze; producenci będą musieli zwracać uwagę na energooszczędność swoich urządzeń oraz minimalizację wpływu na środowisko naturalne.

Jakie są kluczowe etapy w procesie budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z wielu kluczowych etapów, które są niezbędne do osiągnięcia wysokiej jakości i efektywności finalnego produktu. Pierwszym krokiem jest faza projektowania, która obejmuje zbieranie wymagań od klientów oraz analizę rynku. Na tym etapie inżynierowie opracowują koncepcje i modele maszyn, które będą spełniały określone funkcje. Następnie następuje faza prototypowania, w której tworzy się pierwsze wersje maszyny, co pozwala na testowanie różnych rozwiązań i wprowadzanie ewentualnych poprawek. Po zatwierdzeniu prototypu przechodzi się do fazy produkcji, gdzie następuje właściwe wytwarzanie komponentów oraz ich montaż. Ważnym etapem jest także testowanie gotowej maszyny, które ma na celu sprawdzenie jej wydajności oraz bezpieczeństwa. W przypadku wykrycia jakichkolwiek usterek, konieczne jest wprowadzenie poprawek przed oddaniem maszyny do użytku. Ostatnim etapem jest serwis posprzedażowy, który obejmuje konserwację oraz wsparcie techniczne dla użytkowników.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych typów maszyn pod wieloma względami, co wpływa na ich zastosowanie oraz konstrukcję. Przede wszystkim maszyny produkcyjne są zaprojektowane z myślą o seryjnej produkcji wyrobów, co oznacza, że muszą charakteryzować się wysoką wydajnością oraz niezawodnością. W przeciwieństwie do maszyn używanych w budownictwie czy transporcie, które często mają bardziej uniwersalne zastosowanie, maszyny produkcyjne są zazwyczaj dostosowane do konkretnych procesów technologicznych. Kolejną istotną różnicą jest stopień automatyzacji; maszyny produkcyjne często wykorzystują zaawansowane systemy sterowania i automatyki, co pozwala na minimalizację udziału człowieka w procesie produkcji. Różnice te mają również swoje odzwierciedlenie w kosztach eksploatacji; maszyny produkcyjne wymagają regularnej konserwacji oraz serwisowania, aby zapewnić ich długotrwałą i efektywną pracę.

Jakie są najważniejsze trendy w projektowaniu maszyn produkcyjnych

W projektowaniu maszyn produkcyjnych można zauważyć wiele istotnych trendów, które mają na celu zwiększenie efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest miniaturyzacja urządzeń; coraz więcej producentów stawia na kompaktowe rozwiązania, które zajmują mniej miejsca i są łatwiejsze w integracji z istniejącymi systemami. Kolejnym istotnym kierunkiem jest rozwój technologii cyfrowych; maszyny coraz częściej wyposażane są w systemy monitorowania i analizy danych, co pozwala na bieżące śledzenie ich wydajności oraz identyfikację potencjalnych problemów. Warto również zwrócić uwagę na rosnącą popularność rozwiązań ekologicznych; projektanci coraz częściej uwzględniają aspekty związane z energooszczędnością oraz minimalizacją wpływu na środowisko naturalne. Dodatkowo, personalizacja produktów staje się coraz ważniejsza; nowoczesne maszyny muszą być elastyczne i zdolne do szybkiego dostosowywania się do indywidualnych potrzeb klientów.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga szeregu umiejętności oraz wiedzy technicznej z różnych dziedzin. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz elektrotechniki; inżynierowie muszą być w stanie projektować i analizować układy mechaniczne oraz elektroniczne. Umiejętność obsługi programów CAD i CAM jest również kluczowa; dzięki nim możliwe jest tworzenie precyzyjnych modeli 3D oraz automatyzacja procesów wytwarzania. Warto również zwrócić uwagę na umiejętności analityczne; pracownicy muszą być zdolni do interpretacji danych oraz identyfikacji problemów związanych z działaniem maszyn. Znajomość zasad automatyki i robotyki staje się coraz bardziej pożądana; nowoczesne maszyny często wykorzystują zaawansowane systemy sterowania, co wymaga odpowiednich kompetencji technicznych. Dodatkowo umiejętność pracy zespołowej jest niezwykle ważna; budowa maszyn to proces wymagający współpracy specjalistów z różnych dziedzin, dlatego komunikacja i koordynacja działań są kluczowe dla sukcesu projektu.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do konstrukcji. Na początku procesu należy uwzględnić koszty projektowania; zatrudnienie specjalistów oraz zakup odpowiednich programów komputerowych mogą generować znaczne wydatki. Następnie dochodzą koszty materiałów; wybór odpowiednich surowców ma kluczowe znaczenie dla trwałości i efektywności maszyny. Koszt zakupu komponentów elektronicznych czy mechanicznych również może być wysoki, zwłaszcza jeśli mowa o zaawansowanych technologiach. Kolejnym istotnym elementem są koszty montażu; zatrudnienie wykwalifikowanych pracowników do składania maszyny może zwiększyć całkowite wydatki. Nie można zapominać o kosztach testowania i certyfikacji gotowego produktu; aby maszyna mogła być dopuszczona do użytku, musi spełniać określone normy jakościowe oraz bezpieczeństwa.

Jakie są najczęstsze zastosowania maszyn produkcyjnych w przemyśle

Maszyny produkcyjne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co świadczy o ich znaczeniu dla współczesnej gospodarki. W przemyśle motoryzacyjnym maszyny te wykorzystywane są do montażu pojazdów oraz obróbki części metalowych; automatyzacja tych procesów pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. W branży spożywczej maszyny służą do pakowania produktów, mieszania składników czy obróbki termicznej żywności; ich zastosowanie przyczynia się do poprawy jakości produktów oraz zwiększenia bezpieczeństwa żywnościowego. W przemyśle elektronicznym maszyny produkują komponenty elektroniczne takie jak płytki PCB czy układy scalone; precyzyjna obróbka tych elementów jest kluczowa dla funkcjonowania nowoczesnych urządzeń elektronicznych. Maszyny produkcyjne znajdują także zastosowanie w przemyśle tekstylnym, gdzie służą do szycia odzieży czy obróbki materiałów włókienniczych. Wreszcie warto wspomnieć o branży budowlanej; tutaj maszyny wykorzystywane są do transportu materiałów budowlanych oraz wykonywania prac ziemnych.