Przemysł hutniczy to jeden z kluczowych sektorów gospodarki, który zajmuje się przetwarzaniem surowców mineralnych, głównie metali, w celu ich dalszego wykorzystania w różnych gałęziach przemysłu. W jego ramach odbywa się nie tylko wydobycie surowców, ale także ich rafinacja oraz obróbka, co pozwala na uzyskanie materiałów o wysokiej jakości. Przemysł hutniczy odgrywa istotną rolę w gospodarce każdego kraju, ponieważ metale są niezbędne do produkcji wielu produktów codziennego użytku oraz komponentów dla innych branż, takich jak budownictwo, motoryzacja czy elektronika. Warto zauważyć, że przemysł hutniczy jest również silnie związany z innymi sektorami, takimi jak energetyka czy transport, co sprawia, że jego rozwój ma wpływ na całą gospodarkę. Współczesny przemysł hutniczy stawia przed sobą wiele wyzwań, takich jak potrzeba zwiększenia efektywności energetycznej oraz minimalizacji negatywnego wpływu na środowisko naturalne.

Jakie są główne procesy w przemyśle hutniczym?

W przemyśle hutniczym wyróżnia się kilka podstawowych procesów technologicznych, które są niezbędne do przetwarzania surowców mineralnych w gotowe produkty. Pierwszym z nich jest wydobycie surowców, które może odbywać się zarówno w kopalniach odkrywkowych, jak i podziemnych. Po wydobyciu następuje etap wzbogacania surowców, który polega na oddzieleniu cennych minerałów od odpadów. Proces ten może obejmować różne metody fizyczne i chemiczne, takie jak flotacja czy grawitacja. Kolejnym krokiem jest przetwarzanie surowców w piecach hutniczych, gdzie odbywa się ich topnienie i rafinacja. W tym etapie uzyskuje się metale w postaci ciekłej lub stałej, które następnie mogą być formowane w różnorodne kształty i rozmiary. Ostatnim etapem jest obróbka końcowa, która obejmuje procesy takie jak walcowanie, kucie czy odlewanie.

Jakie są najważniejsze surowce wykorzystywane w przemyśle hutniczym?

W przemyśle hutniczym wykorzystywane są różnorodne surowce mineralne, które stanowią podstawę dla produkcji metali i stopów metalowych. Najważniejszymi surowcami są rudy metali żelaznych, takie jak hematyt czy magnetyt, które po przetworzeniu dają żelazo oraz jego stopy. Żelazo jest jednym z najczęściej stosowanych metali na świecie i znajduje zastosowanie w budownictwie oraz produkcji maszyn. Innym istotnym surowcem są rudy metali nieżelaznych, takie jak boksyt (źródło aluminium), miedź czy cynk. Te metale mają swoje unikalne właściwości i znajdują zastosowanie w różnych branżach, od elektroniki po motoryzację. Oprócz rud ważnymi surowcami są także materiały wtórne, takie jak złom metalowy, który można ponownie przetwarzać i wykorzystywać do produkcji nowych wyrobów.

Jakie są wyzwania dla przemysłu hutniczego w XXI wieku?

Przemysł hutniczy stoi przed wieloma wyzwaniami w XXI wieku, które wynikają z dynamicznych zmian zachodzących w gospodarce globalnej oraz rosnących oczekiwań społecznych dotyczących ochrony środowiska. Jednym z kluczowych problemów jest potrzeba zwiększenia efektywności energetycznej procesów produkcyjnych oraz ograniczenia emisji gazów cieplarnianych. W związku z tym wiele firm inwestuje w nowoczesne technologie oraz innowacyjne rozwiązania mające na celu zmniejszenie zużycia energii i surowców naturalnych. Kolejnym wyzwaniem jest zapewnienie dostępu do odpowiednich surowców mineralnych w obliczu rosnącego zapotrzebowania ze strony różnych branż przemysłowych. Zmiany klimatyczne oraz regulacje prawne dotyczące ochrony środowiska mogą wpłynąć na dostępność surowców i koszty ich wydobycia. Dodatkowo przemysł hutniczy musi zmierzyć się z rosnącą konkurencją ze strony krajów rozwijających się, gdzie koszty produkcji są często niższe.

Jakie są najważniejsze technologie w przemyśle hutniczym?

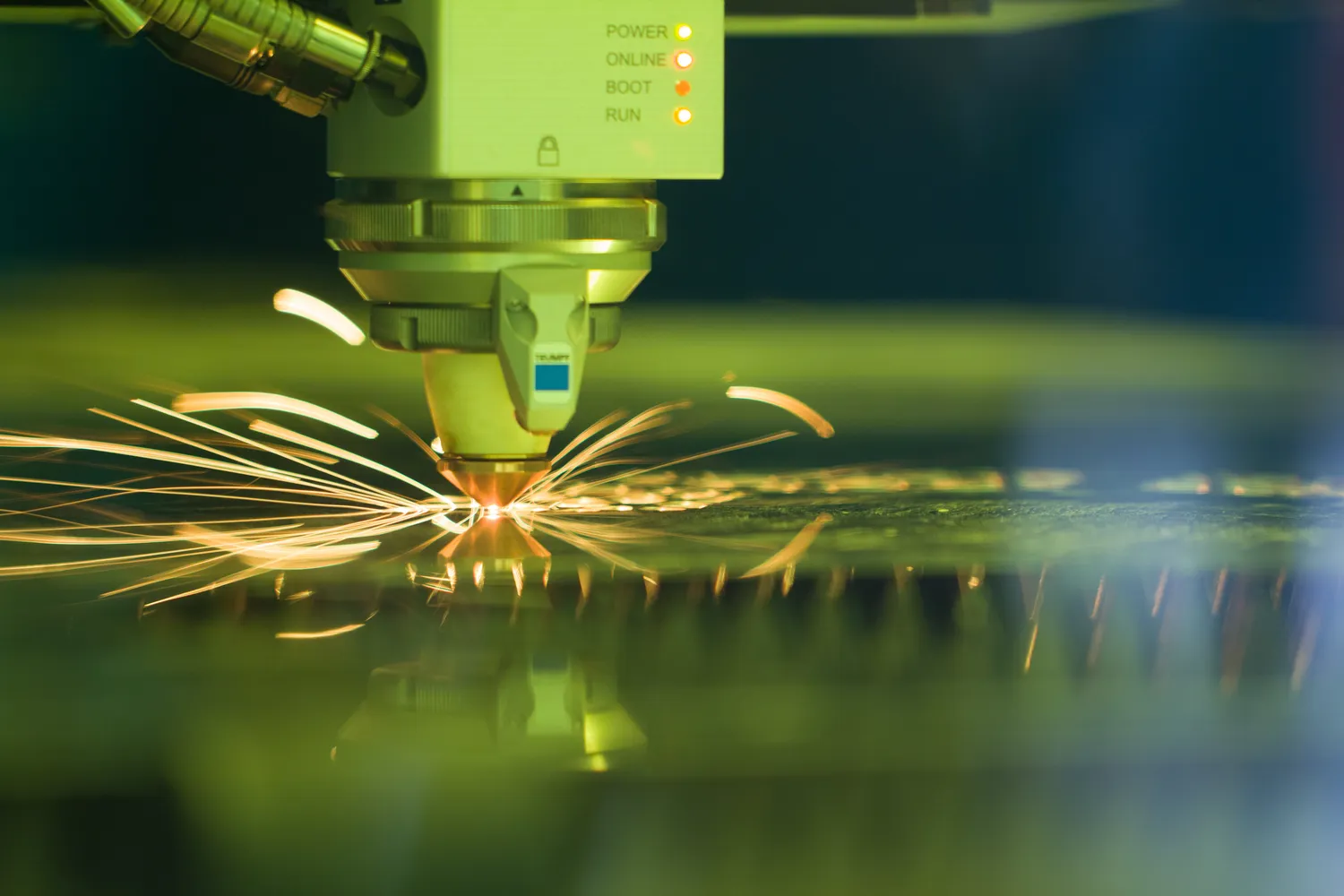

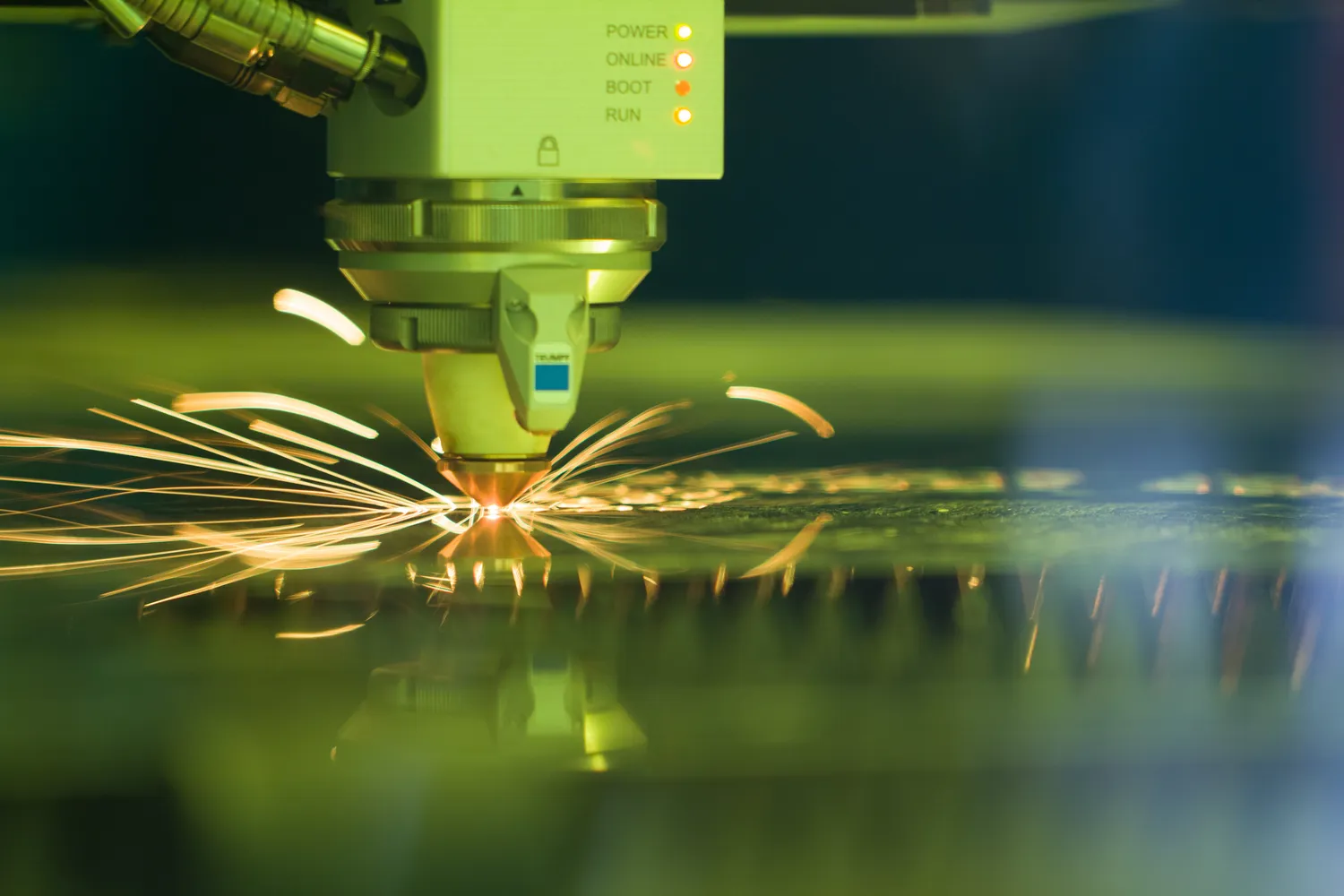

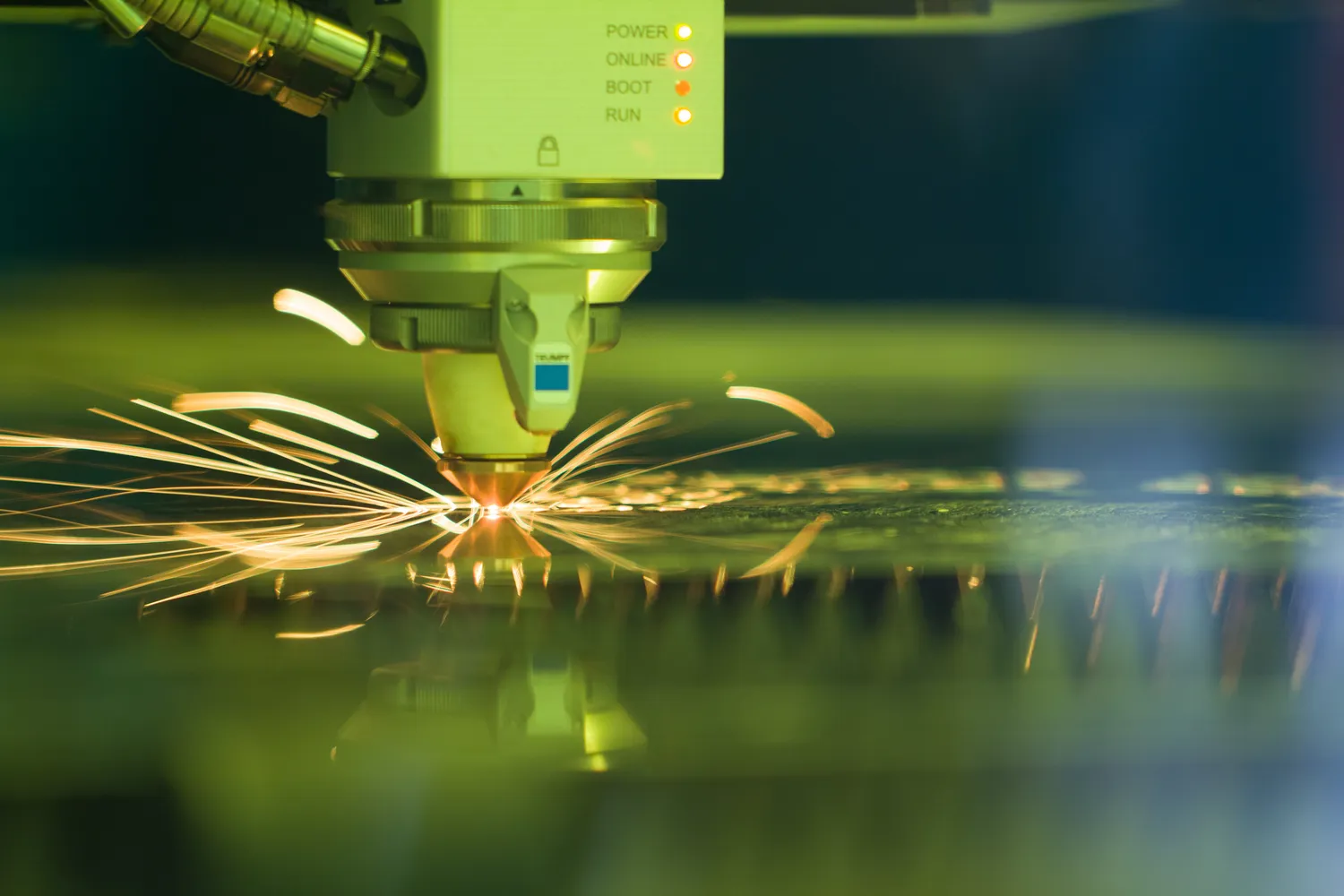

W przemyśle hutniczym zastosowanie nowoczesnych technologii odgrywa kluczową rolę w zwiększaniu efektywności produkcji oraz minimalizacji wpływu na środowisko. Jedną z najważniejszych technologii jest proces piecowy, który obejmuje różne metody topnienia surowców, takie jak piec wielki, piec elektryczny czy piec indukcyjny. Każda z tych metod ma swoje zalety i wady, a ich wybór zależy od rodzaju surowców oraz wymagań dotyczących jakości końcowego produktu. W ostatnich latach coraz większą popularność zdobywają technologie związane z recyklingiem, które pozwalają na ponowne wykorzystanie materiałów wtórnych, co przyczynia się do zmniejszenia zużycia surowców naturalnych oraz ograniczenia odpadów. Innowacyjne rozwiązania w zakresie automatyzacji procesów produkcyjnych również mają istotny wpływ na przemysł hutniczy, umożliwiając zwiększenie wydajności oraz poprawę jakości produktów. Warto również wspomnieć o technologiach związanych z monitorowaniem i zarządzaniem procesami produkcyjnymi, które pozwalają na bieżąco analizować dane i optymalizować działania w celu osiągnięcia lepszych wyników.

Jakie są główne kierunki rozwoju przemysłu hutniczego?

Przemysł hutniczy przechodzi dynamiczne zmiany, a jego rozwój koncentruje się na kilku kluczowych kierunkach. Jednym z nich jest zrównoważony rozwój, który zakłada minimalizację negatywnego wpływu na środowisko oraz efektywne wykorzystanie zasobów naturalnych. Firmy coraz częściej wdrażają strategie mające na celu redukcję emisji gazów cieplarnianych oraz ograniczenie zużycia energii i wody. Kolejnym istotnym kierunkiem jest cyfryzacja i automatyzacja procesów produkcyjnych, które pozwalają na zwiększenie efektywności oraz poprawę jakości produktów. Wprowadzenie nowoczesnych systemów zarządzania produkcją, takich jak Internet Rzeczy (IoT) czy sztuczna inteligencja, umożliwia lepsze monitorowanie procesów oraz szybsze podejmowanie decyzji. Dodatkowo rośnie znaczenie innowacji technologicznych, które pozwalają na opracowywanie nowych materiałów o lepszych właściwościach mechanicznych i chemicznych. Przemysł hutniczy stawia także na rozwój badań nad materiałami kompozytowymi oraz nanotechnologią, co może prowadzić do powstania nowych zastosowań dla metali i stopów metalowych.

Jakie są skutki działalności przemysłu hutniczego dla środowiska?

Działalność przemysłu hutniczego ma znaczący wpływ na środowisko naturalne, co wiąże się zarówno z procesami wydobycia surowców, jak i ich przetwarzania. Wydobycie rud metali często prowadzi do degradacji terenów naturalnych oraz zanieczyszczenia wód gruntowych i powierzchniowych substancjami chemicznymi używanymi w procesach wzbogacania. Ponadto emisja gazów cieplarnianych podczas procesów piecowych przyczynia się do zmian klimatycznych oraz smogu w rejonach przemysłowych. W obliczu tych wyzwań wiele firm zaczyna wdrażać strategie mające na celu minimalizację negatywnego wpływu na środowisko poprzez inwestycje w technologie przyjazne dla natury oraz recykling materiałów. Odpowiedzialność ekologiczna staje się kluczowym elementem strategii rozwoju przedsiębiorstw hutniczych. Warto również zauważyć, że rosnąca świadomość społeczna dotycząca ochrony środowiska wpływa na regulacje prawne dotyczące działalności przemysłowej, co zmusza firmy do dostosowywania swoich działań do nowych norm i standardów.

Jakie są perspektywy zatrudnienia w przemyśle hutniczym?

Perspektywy zatrudnienia w przemyśle hutniczym są zróżnicowane i zależą od wielu czynników, takich jak lokalizacja zakładów produkcyjnych, rozwój technologii czy zmiany w gospodarce globalnej. Przemysł ten oferuje szeroki wachlarz możliwości zawodowych zarówno dla pracowników wykwalifikowanych, jak i niewykwalifikowanych. W miarę jak sektor ten ewoluuje i wdraża nowe technologie, rośnie zapotrzebowanie na specjalistów z zakresu inżynierii materiałowej, automatyki czy zarządzania produkcją. Warto również zauważyć, że wiele firm stawia na rozwój kadr poprzez programy szkoleniowe oraz staże dla młodych ludzi, co sprzyja pozyskiwaniu nowych talentów do branży. Z drugiej strony przemysł hutniczy boryka się z problemem starzejącego się społeczeństwa oraz braku odpowiednio wykwalifikowanej kadry w niektórych regionach. Dlatego też ważne jest promowanie edukacji technicznej oraz zachęcanie młodzieży do wyboru kariery w przemyśle metalurgicznym.

Jakie są przykłady zastosowania metali w codziennym życiu?

Metale odgrywają niezwykle ważną rolę w naszym codziennym życiu i znajdują zastosowanie w wielu dziedzinach. Jednym z najbardziej powszechnych przykładów jest stal, która jest wykorzystywana do budowy konstrukcji budynków, mostów czy infrastruktury transportowej. Stal jest ceniona za swoje właściwości mechaniczne oraz odporność na działanie czynników atmosferycznych. Innym ważnym metalem jest aluminium, które dzięki swojej lekkości i odporności na korozję znalazło zastosowanie w przemyśle motoryzacyjnym oraz lotniczym. Aluminium jest także powszechnie stosowane do produkcji opakowań spożywczych czy elektroniki użytkowej. Miedź to kolejny metal o szerokim zastosowaniu; wykorzystywana jest głównie w instalacjach elektrycznych ze względu na doskonałe przewodnictwo elektryczne. Z kolei cynk znajduje zastosowanie jako powłoka ochronna dla stali przed korozją oraz jako składnik stopów metalowych. Metale nieżelazne, takie jak nikiel czy tytan, również mają swoje miejsce w różnych branżach ze względu na swoje unikalne właściwości chemiczne i mechaniczne.

Jakie są różnice między metalami żelaznymi a nieżelaznymi?

Metale żelazne i nieżelazne różnią się pod wieloma względami, zarówno chemicznymi, jak i fizycznymi. Metale żelazne to przede wszystkim te zawierające żelazo jako główny składnik; należą do nich m.in. stal i żeliwo. Charakteryzują się one wysoką wytrzymałością mechaniczną oraz dobrymi właściwościami plastycznymi, co sprawia, że są szeroko stosowane w budownictwie i przemyśle ciężkim. Jednak metale żelazne mają tendencję do korozji pod wpływem wilgoci i innych czynników atmosferycznych, dlatego często pokrywane są powłokami ochronnymi lub łączone ze stopami metali nieżelaznych. Z kolei metale nieżelazne to grupa metali takich jak miedź, aluminium czy cynk, które nie zawierają żelaza lub zawierają go tylko w śladowych ilościach. Metale te charakteryzują się niską gęstością, dobrą odpornością na korozję oraz doskonałym przewodnictwem elektrycznym (np. miedź).