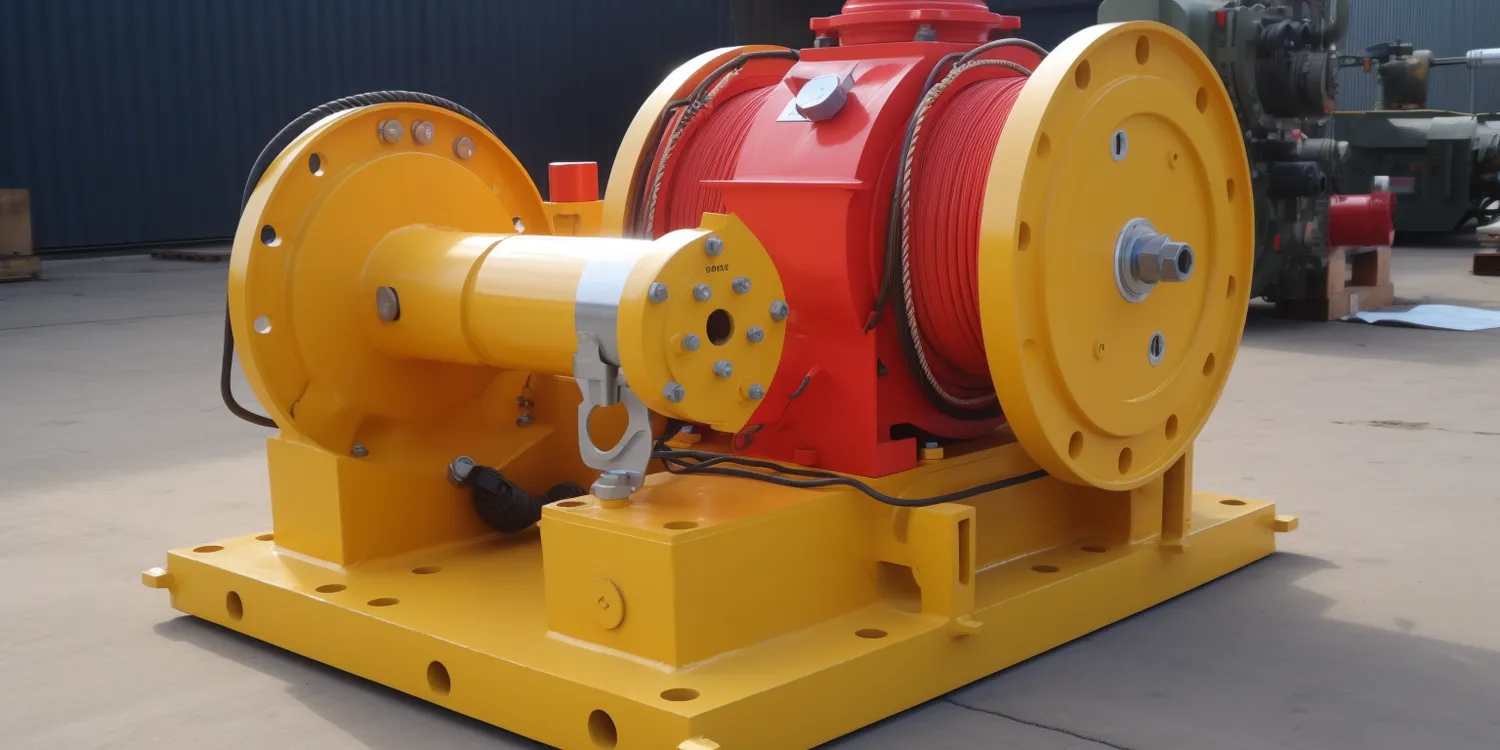

Projektowanie elementów maszyn to fundamentalny proces inżynierski, który leży u podstaw tworzenia wszelkich urządzeń mechanicznych. Od najprostszych śrub po skomplikowane układy napędowe, każdy komponent musi być starannie zaprojektowany, aby zapewnić nie tylko jego funkcjonalność, ale także bezpieczeństwo, niezawodność i długowieczność całej maszyny. Właściwe podejście do projektowania elementów maszyn wymaga głębokiego zrozumienia zasad mechaniki, materiałoznawstwa, dynamiki, a także analizy naprężeń i odkształceń.

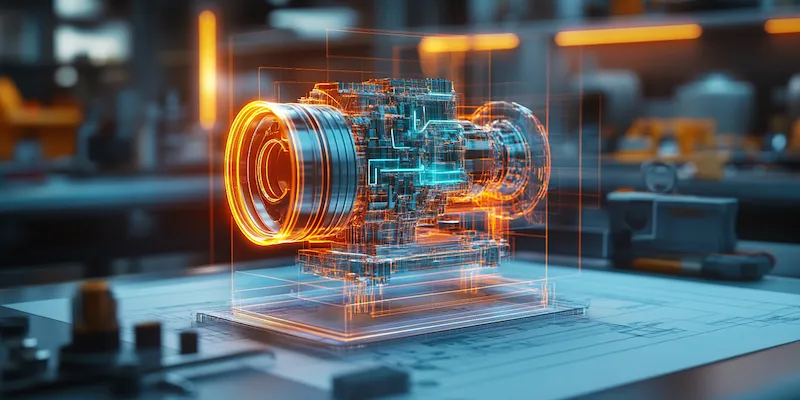

Współczesne projektowanie elementów maszyn coraz częściej opiera się na zaawansowanych narzędziach komputerowych, takich jak systemy CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering). Pozwalają one na tworzenie trójwymiarowych modeli komponentów, symulowanie ich pracy w różnych warunkach obciążeniowych oraz analizowanie potencjalnych punktów krytycznych. Dzięki temu inżynierowie mogą optymalizować kształt, wymiary i materiały elementów, minimalizując ryzyko awarii i maksymalizując wydajność. Jest to proces iteracyjny, który często obejmuje wiele etapów prototypowania i testowania, zanim finalny projekt zostanie zatwierdzony do produkcji.

Kluczowe znaczenie ma również wybór odpowiednich materiałów. Różnorodność dostępnych stopów metali, tworzyw sztucznych, kompozytów i ceramiki oferuje szerokie spektrum właściwości, od wytrzymałości mechanicznej i odporności na korozję, po elastyczność i przewodnictwo cieplne. Dobór materiału do konkretnego elementu maszynowego zależy od jego funkcji, środowiska pracy, oczekiwanego obciążenia oraz kosztów. Inżynierowie muszą brać pod uwagę takie czynniki jak granica plastyczności, moduł Younga, udarność, twardość oraz odporność na zmęczenie materiału.

Zasady projektowania elementów maszyn obejmują również analizę mechanizmów i kinematyki. Zrozumienie, w jaki sposób poszczególne części poruszają się względem siebie, jakie generują siły i momenty obrotowe, jest niezbędne do zapewnienia płynnej i efektywnej pracy całego układu. Dotyczy to zarówno prostych mechanizmów dźwigniowych, jak i złożonych przekładni zębatych czy układów korbowo-tłokowych. Optymalizacja tych aspektów często prowadzi do redukcji strat energii, zmniejszenia hałasu i wibracji, a także wydłużenia żywotności komponentów.

Zastosowanie zaawansowanych analiz w projektowaniu elementów maszyn

Nowoczesne projektowanie elementów maszyn nie byłoby możliwe bez wykorzystania zaawansowanych metod analiz numerycznych, takich jak metoda elementów skończonych (MES/FEA). Ta technika pozwala na szczegółowe badanie rozkładu naprężeń, odkształceń, temperatury oraz przepływu płynów wewnątrz projektowanego komponentu. Symulacje MES umożliwiają identyfikację obszarów o podwyższonym ryzyku wystąpienia pęknięć, deformacji plastycznych czy przegrzania, co pozwala na wczesne wprowadzenie niezbędnych modyfikacji w projekcie. Jest to nieocenione narzędzie w procesie optymalizacji wytrzymałościowej i lekkości konstrukcji.

Analiza dynamiki maszyn jest kolejnym istotnym elementem. Pozwala ona na zrozumienie i przewidywanie zachowania ruchomych części pod wpływem działających sił, w tym sił bezwładności. Właściwe zaprojektowanie elementów uwzględniających dynamikę maszyn jest kluczowe dla minimalizacji wibracji, które mogą prowadzić do zmęczenia materiału, hałasu oraz obniżenia precyzji działania. Inżynierowie często stosują techniki wyważania wirujących elementów, tłumienia drgań oraz projektowania układów amortyzujących, aby zapewnić płynną i stabilną pracę maszyn, szczególnie tych pracujących z wysokimi prędkościami obrotowymi.

Optymalizacja topologii to jedna z najbardziej innowacyjnych metod stosowanych w projektowaniu elementów maszyn. Polega ona na automatycznym kształtowaniu geometrii komponentu w celu maksymalizacji jego wytrzymałości przy jednoczesnej minimalizacji masy. Algorytmy optymalizacji topologii, często zintegrowane z oprogramowaniem do analizy MES, analizują rozkład naprężeń i usuwają materiał z obszarów, które nie są krytyczne dla przenoszenia obciążeń. Pozwala to na tworzenie bardzo lekkich i jednocześnie wytrzymałych konstrukcji, co ma szczególne znaczenie w branżach takich jak lotnictwo czy motoryzacja.

Ważne jest również uwzględnienie analizy zmęczeniowej materiału. Komponenty maszyn często podlegają cyklicznym obciążeniom, które mogą prowadzić do stopniowego uszkodzenia i w końcu do pęknięcia, nawet jeśli naprężenia nie przekraczają granicy plastyczności. Zaawansowane symulacje pozwalają na przewidywanie żywotności elementu w określonych warunkach eksploatacji, biorąc pod uwagę amplitudę naprężeń, liczbę cykli oraz właściwości materiału. Na podstawie tych analiz inżynierowie mogą zwiększyć bezpieczeństwo i niezawodność maszyn poprzez odpowiednie wymiarowanie lub wybór bardziej odpornych materiałów.

Standardy i normy wpływające na projektowanie elementów maszyn

Międzynarodowa Organizacja Normalizacyjna (ISO) odgrywa kluczową rolę w tworzeniu standardów dotyczących projektowania maszyn. Normy ISO dotyczące elementów maszyn, takie jak te dotyczące gwintów, połączeń śrubowych, elementów złącznych, czy wałów, są powszechnie stosowane na całym świecie. Zapewniają one powtarzalność wymiarów i parametrów technicznych, co ułatwia produkcję, montaż oraz wymianę części. Bez tych ustandaryzowanych rozwiązań globalna produkcja maszyn byłaby znacznie bardziej skomplikowana i kosztowna.

W Europie normy ISO często są przyjmowane jako normy europejskie (EN), co dodatkowo podkreśla ich znaczenie w ramach jednolitego rynku. Dodatkowo, poszczególne branże przemysłu mogą posiadać własne, specyficzne normy i regulacje. Na przykład, w przemyśle motoryzacyjnym stosuje się normy opracowane przez organizacje takie jak SAE (Society of Automotive Engineers), podczas gdy w lotnictwie obowiązują rygorystyczne przepisy ustanowione przez agencje takie jak FAA (Federal Aviation Administration) czy EASA (European Union Aviation Safety Agency).

Kwestie bezpieczeństwa maszyn są regulowane przez dyrektywy Unii Europejskiej, takie jak Dyrektywa Maszynowa. Wymaga ona od producentów przeprowadzenia oceny ryzyka i zastosowania odpowiednich środków technicznych i organizacyjnych w celu zapewnienia bezpieczeństwa. Projektowanie elementów maszyn musi być zgodne z zasadami bezpieczeństwa funkcjonalnego, co oznacza, że nawet w przypadku awarii poszczególnych komponentów, system powinien zapewniać bezpieczny stan, minimalizując zagrożenie dla operatora i otoczenia. Przestrzeganie tych norm jest niezbędne do uzyskania znaku CE, który umożliwia legalne wprowadzanie maszyn na rynek europejski.

Wpływ materiałoznawstwa na innowacyjne projektowanie elementów maszyn

Wybór odpowiedniego materiału to jeden z fundamentów skutecznego projektowania elementów maszyn. Właściwości materiałowe bezpośrednio wpływają na wytrzymałość, trwałość, odporność na zużycie, korozję oraz masę finalnego produktu. Współczesne materiałoznawstwo oferuje inżynierom coraz szerszy wachlarz możliwości, od tradycyjnych stali i stopów aluminium, po zaawansowane kompozyty, stopy tytanu, tworzywa sztuczne o wysokiej wydajności oraz materiały ceramiczne. Każda z tych grup materiałów ma swoje unikalne zalety i ograniczenia, które należy wziąć pod uwagę w procesie projektowym.

Stale konstrukcyjne, dzięki swojej dobrej wytrzymałości, stosunkowo niskiej cenie i łatwości obróbki, nadal stanowią podstawę wielu elementów maszyn. Różne gatunki stali, takie jak stale węglowe, stopowe, nierdzewne czy narzędziowe, oferują zróżnicowane właściwości mechaniczne i odporność na czynniki zewnętrzne. Na przykład, stale nierdzewne są preferowane w środowiskach o podwyższonej wilgotności lub narażonych na działanie agresywnych substancji chemicznych, zapobiegając korozji.

Stopy aluminium, ze względu na swoją niską gęstość i dobrą wytrzymałość, są często stosowane w aplikacjach, gdzie kluczowe jest zmniejszenie masy, na przykład w motoryzacji czy lotnictwie. Nowoczesne stopy aluminium, często wzmacniane innymi pierwiastkami, oferują parametry mechaniczne porównywalne ze stalami, przy znacznie niższej wadze. Obróbka cieplna i mechaniczna odgrywa kluczową rolę w uzyskaniu pożądanych właściwości tych materiałów.

Tworzywa sztuczne, takie jak poliamidy (PA), poliacetale (POM) czy polieteryamidowe (PEEK), zyskują na znaczeniu jako alternatywa dla metali w wielu zastosowaniach. Są lekkie, odporne na korozję, często mają dobre właściwości ślizgowe i izolacyjne. W przypadku elementów maszyn pracujących w środowisku agresywnym chemicznie lub wymagających dobrej izolacji elektrycznej, tworzywa sztuczne często okazują się optymalnym wyborem. Rozwój kompozytów polimerowych, wzmacnianych włóknami szklanymi lub węglowymi, pozwala na osiągnięcie bardzo wysokich parametrów wytrzymałościowych przy minimalnej masie.

Wybór materiału musi być zawsze podyktowany specyficznymi wymaganiami danej aplikacji. Inżynierowie muszą analizować takie czynniki jak wymagana wytrzymałość, sztywność, odporność na temperaturę, odporność na ścieranie, odporność na korozję, przewodność cieplna i elektryczna, a także koszty materiału i jego obróbki. Zrozumienie podstawowych zasad metalurgii, polimerów i materiałów kompozytowych jest kluczowe dla podejmowania optymalnych decyzji projektowych, które przełożą się na długowieczność i efektywność maszyn.

Proces tworzenia dokumentacji technicznej dla elementów maszyn

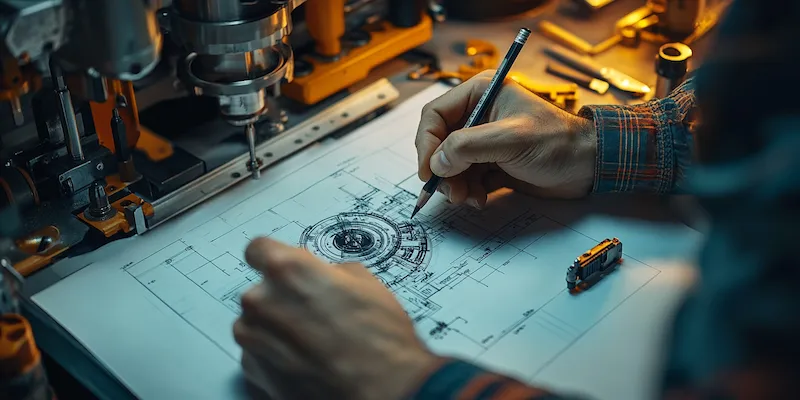

Po zakończeniu procesu projektowania i optymalizacji każdego elementu maszynowego, kluczowe jest stworzenie kompletnej i precyzyjnej dokumentacji technicznej. Jest to niezbędny etap, który umożliwia prawidłową produkcję, montaż, kontrolę jakości oraz późniejszą eksploatację i serwisowanie maszyn. Dokumentacja techniczna stanowi oficjalny zapis wszystkich parametrów, wymiarów, tolerancji, materiałów oraz specyficznych wymagań dla danego komponentu. Jej jakość i kompletność bezpośrednio wpływają na efektywność całego procesu wytwórczego i niezawodność finalnego produktu.

Podstawowym elementem dokumentacji technicznej jest rysunek techniczny elementu. Rysunek ten, wykonany zgodnie z obowiązującymi normami (np. ISO), zawiera wszystkie niezbędne widoki (rzuty), przekroje, szczegóły oraz oznaczenia geometryczne. Precyzyjne określenie wymiarów liniowych i kątowych, tolerancji wymiarowych i geometrycznych (GD&T – Geometric Dimensioning and Tolerancing) jest absolutnie kluczowe. Tolerancje GD&T pozwalają na zdefiniowanie dopuszczalnych odchyleń kształtu, orientacji, położenia i bicia elementów, co jest niezbędne do zapewnienia prawidłowego pasowania i funkcjonowania poszczególnych części maszyny.

Kolejnym ważnym dokumentem jest specyfikacja materiałowa. Określa ona rodzaj materiału, jego gatunek, normę wykonania, a także wymagania dotyczące obróbki cieplnej lub innej obróbki uszlachetniającej. W przypadku elementów produkowanych z różnych gatunków stali, stopów metali, tworzyw sztucznych czy kompozytów, precyzyjne określenie materiału zapobiega pomyłkom na etapie produkcji i zapewnia uzyskanie oczekiwanych właściwości mechanicznych.

Dokumentacja techniczna powinna również zawierać listę materiałową (BOM – Bill of Materials), która wymienia wszystkie części składowe danego zespołu lub maszyny, wraz z ich ilościami, numerami katalogowymi i oznaczeniami. W przypadku pojedynczego elementu, BOM może odnosić się do surowca lub półproduktu, z którego jest on wykonany. Informacje o procesach produkcyjnych, takich jak wymagane operacje obróbki skrawaniem, spawalnicze, odlewnicze czy plastyczne, również mogą być zawarte w dokumentacji, szczególnie w przypadku specjalistycznych wymagań.

Nie można zapominać o instrukcjach montażu i demontażu, które ułatwiają pracę ekip montażowych i serwisowych. W przypadku elementów krytycznych pod względem bezpieczeństwa, dokumentacja może zawierać również informacje o wymaganych kontrolach i testach, które należy przeprowadzić przed dopuszczeniem elementu do użytku lub w trakcie eksploatacji. Kompletna i czytelna dokumentacja techniczna to gwarancja prawidłowego wykonania, montażu i długoterminowej niezawodności maszyn.

Współpraca inżynierów i specjalistów przy projektowaniu elementów maszyn

Efektywne projektowanie elementów maszyn rzadko jest dziełem jednej osoby. Jest to złożony proces, który wymaga ścisłej współpracy między różnymi specjalistami i działami w ramach organizacji. Inżynierowie konstruktorzy, specjaliści od materiałoznawstwa, eksperci od analiz numerycznych, technolodzy produkcji, a także pracownicy działów jakości i serwisu, wszyscy odgrywają kluczową rolę w doprowadzeniu projektu do pomyślnego zakończenia. Wymiana wiedzy i doświadczeń między tymi grupami jest niezbędna do stworzenia optymalnych i niezawodnych rozwiązań.

Inżynierowie konstruktorzy są odpowiedzialni za ogólny kształt, funkcjonalność i wymiarowanie elementów, bazując na wymaganiach technicznych i funkcjonalnych stawianych przez klienta lub rynek. Ich praca opiera się na wiedzy z zakresu mechaniki, wytrzymałości materiałów i zasad konstrukcji maszyn. Często korzystają z zaawansowanego oprogramowania CAD, które pozwala na tworzenie modeli 3D i podstawowych analiz. Ich zadaniem jest przełożenie koncepcji na konkretne, realizowalne rozwiązanie.

Specjaliści od materiałoznawstwa doradzają w wyborze najlepszych materiałów dla danego elementu, biorąc pod uwagę takie czynniki jak wymagana wytrzymałość, odporność na korozję, temperaturę pracy, obciążenia dynamiczne oraz koszty. Posiadają oni głęboką wiedzę na temat właściwości mechanicznych, fizycznych i chemicznych różnych materiałów, a także ich zachowania w specyficznych warunkach eksploatacji. Ich wiedza jest nieoceniona w zapobieganiu awariom wynikającym z niewłaściwego doboru materiału.

Eksperci od analiz numerycznych, wykorzystując metody takie jak MES, przeprowadzają symulacje pracy projektowanych elementów pod różnymi obciążeniami. Identyfikują potencjalne punkty krytyczne, analizują rozkład naprężeń i odkształceń, a także przewidują żywotność zmęczeniową. Wyniki tych analiz stanowią cenne informacje zwrotne dla konstruktorów, pozwalając na optymalizację projektu przed rozpoczęciem produkcji seryjnej. Współpraca z nimi pozwala na znaczące zredukowanie kosztów związanych z prototypowaniem i testowaniem.

Technolodzy produkcji odgrywają kluczową rolę w ocenie wykonalności projektu z punktu widzenia procesów produkcyjnych. Analizują, czy dany element może być efektywnie i ekonomicznie wytworzony przy użyciu dostępnych technologii, takich jak obróbka skrawaniem, formowanie, spawanie czy druk 3D. Ich wiedza pozwala na dostosowanie projektu do możliwości produkcyjnych, minimalizując koszty i czas wprowadzenia produktu na rynek. Wczesne zaangażowanie technologa często zapobiega problemom produkcyjnym na późniejszych etapach.

Dział jakości jest odpowiedzialny za ustalanie kryteriów akceptacji elementów i nadzorowanie procesów kontroli. Współpracuje z konstruktorami i technologami, aby zapewnić, że projektowane elementy spełniają wszystkie wymagania dotyczące dokładności wymiarowej, jakości powierzchni i właściwości mechanicznych. Ich wkład jest niezbędny do zapewnienia powtarzalności produkcji i zadowolenia klienta. Wszyscy ci specjaliści, pracując razem, tworzą synergiczny zespół, którego celem jest stworzenie najlepszego możliwego rozwiązania inżynierskiego.