Budowa maszyn i projektowanie to kluczowe procesy, które leżą u podstaw niemal każdej gałęzi przemysłu. Od prostych narzędzi po skomplikowane linie produkcyjne, wszystko to zaczyna się od pomysłu, który następnie przekształcany jest w szczegółowe projekty, by w końcu zmaterializować się jako sprawnie działająca maszyna. Dziedzina ta wymaga nie tylko głębokiej wiedzy technicznej, ale także kreatywności, precyzji i nieustannej adaptacji do zmieniających się technologii i potrzeb rynku. To dynamiczne połączenie inżynierii, materiałoznawstwa i nowoczesnych narzędzi cyfrowych.

Współczesna budowa maszyn projektowanie stawia na innowacyjność i optymalizację. Celem jest tworzenie urządzeń, które są nie tylko wydajne i niezawodne, ale także bezpieczne, energooszczędne i przyjazne dla środowiska. Proces ten obejmuje wiele etapów, od analizy wymagań klienta, przez tworzenie koncepcji, aż po szczegółowe projektowanie, symulacje, prototypowanie i wreszcie produkcję seryjną. Każdy etap jest krytyczny dla ostatecznego sukcesu projektu.

Kluczowe znaczenie ma tutaj zastosowanie zaawansowanego oprogramowania, takiego jak systemy CAD/CAM/CAE, które umożliwiają precyzyjne modelowanie trójwymiarowe, analizy wytrzymałościowe, symulacje przepływów czy kinematyki. Dzięki nim inżynierowie mogą wirtualnie testować różne rozwiązania, identyfikować potencjalne problemy i optymalizować konstrukcję jeszcze przed rozpoczęciem fizycznej produkcji. To znacząco skraca czas realizacji projektów i redukuje koszty związane z błędami.

Branża budowy maszyn projektowanie ewoluuje w kierunku większej automatyzacji i cyfryzacji. Wdrażane są koncepcje Przemysłu 4.0, które integrują inteligentne systemy, Internet Rzeczy (IoT) i analizę danych. Pozwala to na tworzenie maszyn, które potrafią same się diagnozować, komunikować z innymi urządzeniami w sieci produkcyjnej i optymalizować swoje działanie w czasie rzeczywistym. Jest to przyszłość, która już teraz kształtuje sposób, w jaki projektujemy i budujemy maszyny.

Znaczenie precyzyjnego projektowania w budowie innowacyjnych maszyn

Precyzyjne projektowanie stanowi fundament każdej udanej budowy maszyn. To właśnie na tym etapie decyduje się o funkcjonalności, wydajności, niezawodności i bezpieczeństwie przyszłego urządzenia. Błędy popełnione na etapie projektowania mogą prowadzić do kosztownych modyfikacji, opóźnień w produkcji, a w skrajnych przypadkach nawet do awarii maszyn w trakcie eksploatacji, generując straty finansowe i reputacyjne. Dlatego też proces ten wymaga nie tylko wiedzy teoretycznej, ale także ogromnego doświadczenia i dbałości o każdy detal.

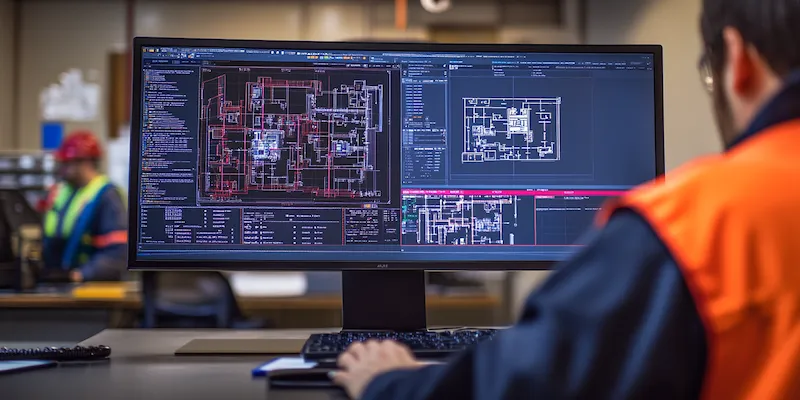

Współczesne projektowanie maszyn opiera się na wykorzystaniu zaawansowanych narzędzi cyfrowych. Systemy CAD (Computer-Aided Design) pozwalają na tworzenie szczegółowych modeli 2D i 3D komponentów oraz całych zespołów maszynowych. Dzięki nim inżynierowie mogą wizualizować konstrukcję, sprawdzać dopasowanie poszczególnych elementów, a także tworzyć dokumentację techniczną, taką jak rysunki wykonawcze i schematy montażowe. To znacznie usprawnia proces komunikacji między projektantami a wykonawcami.

Równie istotne są systemy CAE (Computer-Aided Engineering), które umożliwiają przeprowadzanie zaawansowanych symulacji. Analizy metodą elementów skończonych (MES) pozwalają na ocenę wytrzymałości konstrukcji pod wpływem różnych obciążeń, analizy termiczne pomagają w projektowaniu systemów chłodzenia, a symulacje dynamiki płynów (CFD) są kluczowe przy projektowaniu elementów hydraulicznych czy pneumatycznych. Dzięki tym narzędziom można zoptymalizować masę konstrukcji, zminimalizować ryzyko pęknięć czy deformacji, a także zapewnić odpowiednią efektywność działania układów.

Kolejnym ważnym elementem jest system CAM (Computer-Aided Manufacturing), który integruje projektowanie z procesem produkcji. Dane z systemu CAD są wykorzystywane do generowania ścieżek narzędzi dla obrabiarek sterowanych numerycznie (CNC). Pozwala to na automatyczne wytwarzanie precyzyjnie zaprojektowanych części z zachowaniem najwyższej dokładności. Ta synergia między projektowaniem a produkcją jest kluczowa dla osiągnięcia wysokiej jakości finalnego produktu w dziedzinie budowy maszyn projektowanie.

Proces tworzenia złożonych systemów mechanicznych od podstaw

Tworzenie złożonych systemów mechanicznych to wieloetapowy proces, który wymaga ścisłej współpracy zespołu inżynierów i specjalistów z różnych dziedzin. Rozpoczyna się on od dokładnej analizy potrzeb klienta lub rynku, która określa wymagania funkcjonalne, wydajnościowe i specyficzne cechy, jakie ma posiadać docelowa maszyna. Na tym etapie formułuje się ogólną koncepcję, określając główne podzespoły i sposób ich interakcji.

Następnie przechodzimy do fazy projektowania koncepcyjnego, gdzie tworzone są pierwsze szkice i modele, które wizualizują ogólną architekturę maszyny. W tej części procesu kluczowe jest również wstępne dobranie materiałów, ocena podstawowych parametrów pracy oraz identyfikacja potencjalnych ryzyk technologicznych. Celem jest znalezienie optymalnego rozwiązania, które spełni założone cele przy jednoczesnym uwzględnieniu ograniczeń budżetowych i czasowych.

Kolejny etap to szczegółowe projektowanie, gdzie wspomniane wcześniej systemy CAD/CAE odgrywają nieocenioną rolę. Inżynierowie tworzą precyzyjne modele 3D poszczególnych części i podzespołów, uwzględniając tolerancje wymiarowe, chropowatość powierzchni i parametry montażowe. Przeprowadzane są zaawansowane analizy wytrzymałościowe, termiczne, dynamiczne i inne, które pozwalają na weryfikację poprawności założeń projektowych i optymalizację konstrukcji pod kątem wytrzymałości, masy i kosztów produkcji.

Po ukończeniu fazy projektowej następuje przygotowanie dokumentacji technicznej, która jest niezbędna do dalszych etapów. Obejmuje ona rysunki wykonawcze poszczególnych elementów, schematy elektryczne i pneumatyczne, instrukcje montażu, a także specyfikacje materiałowe i zakupowe. Właściwa dokumentacja jest gwarancją, że maszyna zostanie wykonana zgodnie z założeniami i będzie podlegać łatwej konserwacji oraz ewentualnym naprawom.

Ostatnim krokiem przed produkcją seryjną jest zazwyczaj budowa prototypu lub wykonanie serii próbnej. Pozwala to na fizyczne przetestowanie maszyny w rzeczywistych warunkach pracy, wychwycenie ewentualnych niedoskonałości i dokonanie niezbędnych poprawek w projekcie. Dopiero po pomyślnym przejściu testów prototypowych rozpoczyna się właściwa produkcja.

Wykorzystanie nowoczesnych technologii w procesie budowy maszyn

Współczesna budowa maszyn projektowanie jest nierozerwalnie związana z dynamicznym rozwojem technologicznym. Inżynierowie mają do dyspozycji coraz bardziej zaawansowane narzędzia i metody, które pozwalają na tworzenie maszyn o niespotykanej dotąd precyzji, wydajności i funkcjonalności. Jednym z kluczowych elementów jest wszechobecne wykorzystanie cyfrowego modelowania i symulacji.

Systemy CAD/CAE, o których już wspomniano, stanowią podstawę pracy każdego projektanta. Umożliwiają one tworzenie wirtualnych modeli 3D, które można analizować pod kątem wytrzymałości, przepływów, drgań czy rozkładu temperatur. Zaawansowane algorytmy optymalizacji topologii pozwalają na tworzenie lekkich, a jednocześnie niezwykle wytrzymałych konstrukcji, co jest szczególnie ważne w przemyśle lotniczym, motoryzacyjnym czy kosmicznym.

Kolejnym przełomem jest rozwój druku 3D, czyli technologii przyrostowych. Pozwala ona na wytwarzanie skomplikowanych geometrycznie elementów, które byłyby niemożliwe lub bardzo kosztowne do wykonania tradycyjnymi metodami. Druk 3D znajduje zastosowanie zarówno w prototypowaniu, jak i w produkcji części zamiennych czy nawet finalnych komponentów maszyn, wykonanych z metali, tworzyw sztucznych czy kompozytów.

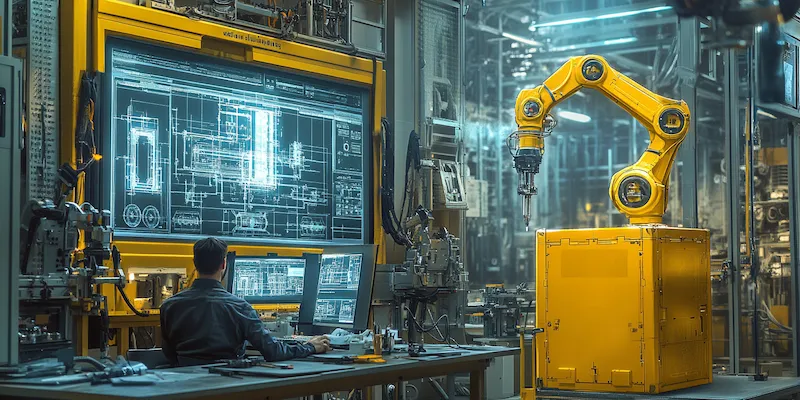

Nie można zapomnieć o wpływie Przemysłu 4.0. Budowa maszyn projektowanie coraz częściej zakłada integrację maszyn z systemami sterowania opartymi na sztucznej inteligencji i uczeniu maszynowym. Maszyny stają się „inteligentne” – potrafią monitorować swój stan, przewidywać awarie, optymalizować parametry pracy w czasie rzeczywistym i komunikować się z innymi elementami sieci produkcyjnej. Internet Rzeczy (IoT) umożliwia zdalne monitorowanie i sterowanie maszynami, co otwiera nowe możliwości w zakresie serwisu i konserwacji.

Ważną rolę odgrywa również robotyzacja i automatyzacja procesów produkcyjnych. Zaawansowane roboty przemysłowe, współpracujące z maszynami, zwiększają wydajność i precyzję montażu, obróbki czy kontroli jakości. Nowoczesne systemy wizyjne pozwalają na automatyczne wykrywanie wad i kontrolę wymiarową z niezwykłą dokładnością.

Kluczowe etapy procesu budowy i projektowania maszyn

Proces budowy maszyn projektowanie to złożona ścieżka, która wymaga systematycznego podejścia i precyzyjnego planowania na każdym etapie. Rozpoczyna się on zazwyczaj od fazy analizy wymagań, gdzie zbierane są informacje o przeznaczeniu maszyny, jej funkcjonalnościach, wydajności, warunkach pracy oraz specyficznych oczekiwaniach klienta. To fundament, na którym opiera się dalszy rozwój projektu.

Po zebraniu wymagań następuje etap projektowania koncepcyjnego. Inżynierowie tworzą pierwsze szkice, modele i schematy, które przedstawiają ogólną architekturę maszyny. W tej fazie dokonuje się wstępnego doboru kluczowych komponentów, ocenia się wykonalność techniczną i ekonomiczną projektu. Celem jest wypracowanie kilku alternatywnych rozwiązań, z których jedno zostanie wybrane do dalszych prac.

Kluczowym etapem jest szczegółowe projektowanie z wykorzystaniem oprogramowania CAD/CAE. Tworzone są precyzyjne modele 3D wszystkich części i podzespołów, uwzględniające niezbędne tolerancje i parametry techniczne. Przeprowadzane są zaawansowane symulacje wytrzymałościowe, termiczne, dynamiczne i inne, mające na celu optymalizację konstrukcji, minimalizację ryzyka awarii i zapewnienie oczekiwanej wydajności.

Następnie przygotowywana jest obszerna dokumentacja techniczna. Obejmuje ona rysunki wykonawcze poszczególnych komponentów, schematy elektryczne, pneumatyczne i hydrauliczne, instrukcje montażu, specyfikacje materiałowe oraz listy części. Jakość i kompletność dokumentacji są kluczowe dla sprawnego przebiegu kolejnych etapów produkcji i eksploatacji maszyny.

Kolejne kroki to proces wytwarzania poszczególnych elementów, zazwyczaj z wykorzystaniem obrabiarek CNC, spawania, formowania czy innych technik. Po wyprodukowaniu części następuje ich montaż, który może odbywać się zarówno w zakładzie produkcyjnym, jak i bezpośrednio u klienta. Następnie maszyna poddawana jest testom funkcjonalnym i odbiorowym, aby potwierdzić jej zgodność z założeniami projektowymi i specyfikacją techniczną.

Ostatnim etapem jest uruchomienie maszyny w miejscu docelowym, szkolenie obsługi oraz przekazanie dokumentacji powykonawczej. Ważnym elementem jest również zapewnienie wsparcia technicznego i serwisu w okresie gwarancyjnym i pogwarancyjnym.

Rozwój koncepcji projektowych w kontekście budowy nowych maszyn

Rozwój koncepcji projektowych jest sercem innowacji w dziedzinie budowy maszyn. To właśnie na tym etapie rodzą się pomysły, które przekształcą się w nowe, usprawnione lub całkowicie rewolucyjne urządzenia. Proces ten nie jest liniowy i często wymaga iteracyjnego podejścia, eksperymentowania oraz otwartości na nowe rozwiązania. Kluczowe jest zrozumienie, jakie problemy ma rozwiązać nowa maszyna i jakie potrzeby ma zaspokoić.

Pierwszym krokiem w rozwoju koncepcji jest dogłębna analiza rynku i identyfikacja luk technologicznych lub niezaspokojonych potrzeb klientów. Analizuje się istniejące rozwiązania, ich mocne i słabe strony, a także trendy rozwojowe w danej branży. Inspiracji można szukać również w innych dziedzinach techniki, nauki czy nawet w naturze (bionika).

Następnie odbywa się sesja burzy mózgów i generowanie wstępnych pomysłów. Na tym etapie ważne jest, aby nie oceniać pomysłów zbyt pochopnie, lecz stworzyć jak najszerszą gamę potencjalnych rozwiązań. Mogą to być modyfikacje istniejących konstrukcji, zastosowanie nowych materiałów, integracja z nowymi technologiami sterowania czy całkowicie nowe koncepcje architektoniczne.

Wybrane pomysły poddawane są wstępnej analizie wykonalności technicznej i ekonomicznej. Ocenia się, czy są one możliwe do zrealizowania przy użyciu dostępnych technologii i zasobów, a także jakie mogą być szacunkowe koszty ich wdrożenia. Na tym etapie często wykorzystuje się proste modele, symulacje lub analizy porównawcze.

Kolejnym krokiem jest rozwinięcie wybranej koncepcji w bardziej szczegółowy projekt. Tworzone są pierwsze szkice, modele 3D i schematy, które precyzują sposób działania poszczególnych podzespołów i ich wzajemne relacje. Ten etap często wiąże się z koniecznością podejmowania kompromisów między różnymi wymaganiami, takimi jak wydajność, koszt, bezpieczeństwo czy łatwość obsługi.

Istotnym elementem jest również wczesne uwzględnienie aspektów związanych z produkcją i montażem. Projektowanie z myślą o produkcji (Design for Manufacturing and Assembly – DFMA) pozwala na optymalizację procesu wytwarzania, redukcję kosztów i czasu potrzebnego na złożenie maszyny.

Optymalizacja parametrów technicznych dla efektywnej budowy maszyn

Optymalizacja parametrów technicznych jest kluczowym etapem w procesie budowy maszyn projektowanie, który ma bezpośredni wpływ na wydajność, niezawodność, bezpieczeństwo oraz koszty eksploatacji urządzenia. Nie chodzi tu tylko o osiągnięcie jak najwyższych wartości, ale o znalezienie optymalnego balansu między różnymi, często sprzecznymi wymaganiami. Jest to złożony proces wymagający dogłębnej wiedzy inżynierskiej i stosowania zaawansowanych narzędzi analitycznych.

Pierwszym krokiem w optymalizacji jest dokładne zdefiniowanie celów i kryteriów oceny. Należy precyzyjnie określić, jakie parametry są najważniejsze dla danej maszyny – czy jest to maksymalna prędkość pracy, minimalne zużycie energii, największa precyzja, najdłuższy czas bezawaryjnej pracy, czy może najniższy koszt produkcji. Zdefiniowanie tych priorytetów pozwala na ukierunkowanie dalszych prac optymalizacyjnych.

Następnie wykorzystuje się zaawansowane narzędzia symulacyjne, takie jak wspomniane wcześniej pakiety CAE. Pozwalają one na wirtualne testowanie różnych konfiguracji i parametrów pracy maszyny bez konieczności budowania fizycznych prototypów. Analizy wytrzymałościowe, termiczne, dynamiczne, przepływowe i inne dostarczają danych niezbędnych do identyfikacji potencjalnych problemów i obszarów wymagających poprawy.

Często stosuje się metody optymalizacji wielokryterialnej, które pozwalają na znalezienie rozwiązania, które najlepiej spełnia jednocześnie kilka, czasem konkurencyjnych wymagań. Algorytmy optymalizacyjne, takie jak algorytmy genetyczne czy metody powierzchni odpowiedzi, mogą pomóc w przeszukiwaniu ogromnej przestrzeni możliwych parametrów i znalezieniu optymalnego punktu.

Ważnym aspektem optymalizacji jest również dobór odpowiednich materiałów. Wybór materiałów o właściwych właściwościach mechanicznych, termicznych, chemicznych i fizycznych ma kluczowe znaczenie dla osiągnięcia pożądanych parametrów technicznych, a także dla kosztów produkcji i trwałości maszyny. Nowoczesne materiały, takie jak stopy metali o wysokiej wytrzymałości, kompozyty czy specjalistyczne tworzywa sztuczne, otwierają nowe możliwości w zakresie optymalizacji.

Ostatecznym celem optymalizacji jest stworzenie maszyny, która nie tylko skutecznie realizuje swoje zadania, ale robi to w sposób najbardziej efektywny ekonomicznie i energetycznie, przy zachowaniu najwyższych standardów bezpieczeństwa i niezawodności.

Współpraca z przewoźnikiem w zakresie technicznych aspektów budowy

Współpraca z przewoźnikiem w zakresie technicznych aspektów budowy maszyn jest często niedocenianym, ale niezwykle ważnym elementem całego procesu. Dotyczy to sytuacji, gdy projektowana lub produkowana maszyna musi być transportowana, instalowana lub eksploatowana w specyficznych warunkach logistycznych. Zrozumienie wymagań i ograniczeń narzucanych przez transport i logistykę może znacząco wpłynąć na projekt maszyny, jej konstrukcję, wymiary, wagę, a nawet sposób jej zabezpieczenia.

Pierwszym obszarem współpracy jest ustalenie maksymalnych dopuszczalnych wymiarów i wagi transportowanej maszyny lub jej poszczególnych modułów. Przewoźnicy mają określone limity dotyczące gabarytów ładunków, które mogą przewieźć określonymi środkami transportu (samochody ciężarowe, koleje, statki, samoloty). Projektanci muszą uwzględnić te ograniczenia, aby zapewnić możliwość dostarczenia maszyny do miejsca przeznaczenia bez konieczności jej demontażu na zbyt wiele części lub stosowania specjalistycznego, kosztownego transportu.

Kolejnym ważnym aspektem jest sposób pakowania i zabezpieczenia maszyny na czas transportu. Przewoźnik może mieć swoje wymagania dotyczące materiałów opakowaniowych, sposobu mocowania ładunku czy zabezpieczenia przed wilgocią. Niewłaściwe zabezpieczenie może prowadzić do uszkodzenia maszyny podczas transportu, co generuje dodatkowe koszty i opóźnienia.

Współpraca z przewoźnikiem obejmuje również planowanie logistyczne i harmonogramowanie dostaw. Zrozumienie dostępności środków transportu, tras przewozu i potencjalnych trudności logistycznych pozwala na lepsze zaplanowanie harmonogramu produkcji i dostawy, minimalizując ryzyko opóźnień.

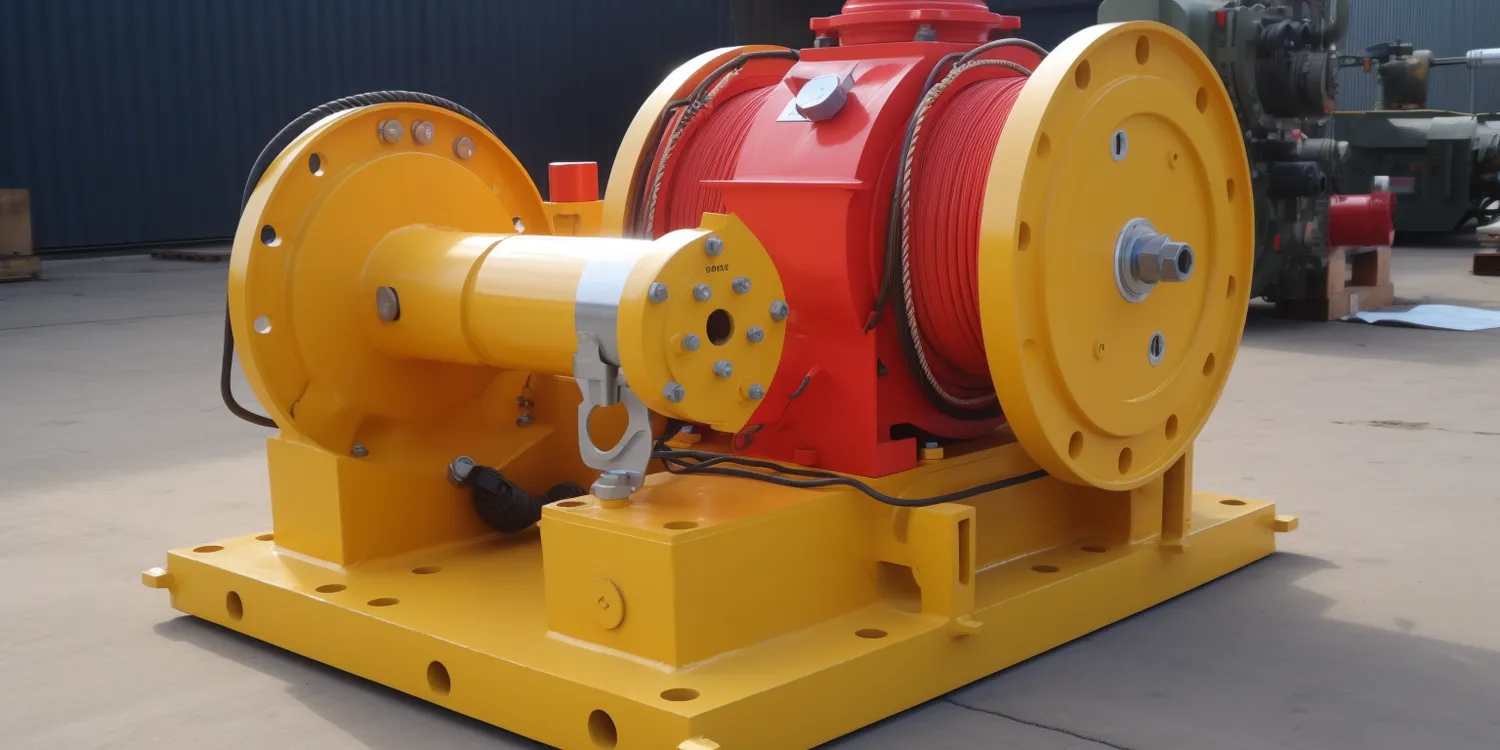

W przypadku maszyn o dużej wadze lub gabarytach, kluczowe może być uzgodnienie z przewoźnikiem sposobu załadunku i rozładunku. Należy upewnić się, że dostępne są odpowiednie urządzenia dźwigowe i że personel jest przeszkolony do bezpiecznego wykonywania tych operacji. W niektórych przypadkach może być konieczne zaprojektowanie specjalnych punktów podnoszenia lub mocowania na maszynie.

Wreszcie, warto pamiętać o aspektach prawnych i formalnych związanych z transportem. Przewoźnik może wymagać odpowiedniej dokumentacji, certyfikatów czy ubezpieczenia ładunku. Wczesne uzgodnienie tych kwestii pozwala uniknąć problemów na granicy lub podczas odprawy celnej. Efektywna współpraca z przewoźnikiem już na etapie projektowania przekłada się na płynność dostaw i redukcję ryzyka w całym łańcuchu dostaw.