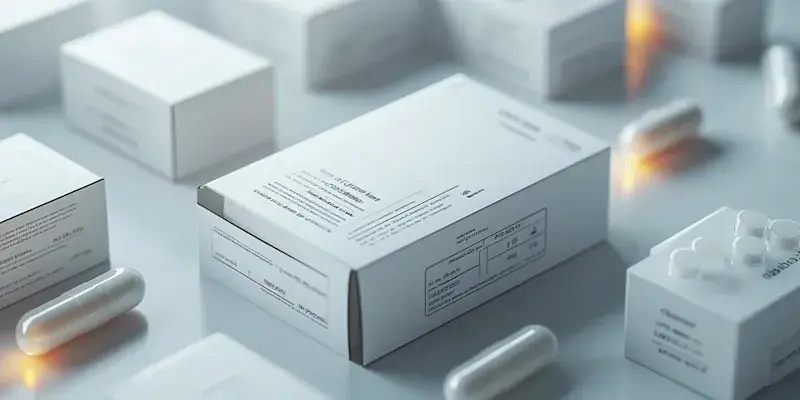

W świecie farmaceutycznym, gdzie każdy szczegół ma znaczenie, wybór odpowiedniego producenta opakowań jest fundamentalnym krokiem w procesie produkcji leków. Opakowanie to nie tylko zewnętrzna powłoka, ale przede wszystkim kluczowy element chroniący produkt leczniczy przed czynnikami zewnętrznymi, zapewniający jego stabilność, integralność i bezpieczeństwo dla pacjenta. Odpowiednio zaprojektowane i wykonane opakowanie farmaceutyczne musi spełniać szereg rygorystycznych norm i standardów, zarówno krajowych, jak i międzynarodowych, które mają na celu zagwarantowanie najwyższej jakości i skuteczności leków. Producent opakowań farmaceutycznych, który posiada odpowiednie certyfikaty, doświadczenie i zaplecze technologiczne, jest partnerem, który może zapewnić spokój ducha i pewność, że produkt dotrze do konsumenta w nienaruszonym stanie, zachowując swoje terapeutyczne właściwości przez cały okres przydatności do użycia.

Wybór ten wpływa bezpośrednio na reputację firmy farmaceutycznej, a także na zaufanie pacjentów. Nieszczelne opakowanie, materiał nieodporny na warunki atmosferyczne, czy też niewłaściwa ochrona przed światłem mogą prowadzić do degradacji substancji czynnej, utraty mocy leku, a w skrajnych przypadkach nawet do powstania szkodliwych produktów ubocznych. Dlatego też inwestycja w wysokiej jakości opakowania od renomowanego dostawcy jest inwestycją w bezpieczeństwo pacjentów i sukces biznesowy przedsiębiorstwa farmaceutycznego. Proces wyboru powinien uwzględniać nie tylko cenę, ale przede wszystkim jakość materiałów, technologie produkcji, możliwości personalizacji oraz zgodność z obowiązującymi regulacjami prawnymi, takimi jak GMP (Good Manufacturing Practice) czy normy ISO.

Decyzja o wyborze konkretnego producenta opakowań farmaceutycznych powinna być poprzedzona dokładną analizą jego portfolio, referencji oraz zdolności produkcyjnych. Niezwykle ważne jest, aby producent posiadał udokumentowane systemy zarządzania jakością, które zapewniają powtarzalność procesów i minimalizują ryzyko błędów. Dodatkowo, jego zaangażowanie w innowacje i rozwój technologiczny może przynieść firmie farmaceutycznej przewagę konkurencyjną, oferując unikalne rozwiązania opakowaniowe, które wyróżnią produkt na rynku i ułatwią jego stosowanie przez pacjentów.

Jakie kryteria powinien spełniać producent opakowań farmaceutycznych dla Twojej firmy

Wybór właściwego partnera biznesowego w obszarze produkcji opakowań dla branży farmaceutycznej to proces wymagający precyzyjnego określenia kluczowych kryteriów, które będą decydować o sukcesie całego przedsięwzięcia. Producent opakowań farmaceutycznych musi wykazywać się nie tylko doskonałą jakością produkowanych wyrobów, ale również kompleksowym podejściem do potrzeb klienta i specyfiki branży farmaceutycznej. Jednym z fundamentalnych aspektów jest posiadanie aktualnych certyfikatów zgodności z normami branżowymi, takimi jak ISO 9001, ISO 13485 (dla wyrobów medycznych) oraz spełnienie wymogów Dobrej Praktyki Wytwarzania (GMP). Te certyfikaty są gwarancją wdrożonych systemów zarządzania jakością i potwierdzają, że procesy produkcyjne są kontrolowane i powtarzalne.

Kolejnym istotnym elementem jest doświadczenie i specjalizacja producenta. Firma powinna mieć na swoim koncie udane realizacje dla sektora farmaceutycznego, rozumieć jego specyficzne wymagania dotyczące materiałów, barier ochronnych, sterylności oraz bezpieczeństwa użytkowania. Ważne jest, aby producent potrafił doradzić w kwestii doboru odpowiednich materiałów, kształtu i funkcjonalności opakowania, które będą najlepiej chronić dany produkt leczniczy i jednocześnie spełniać oczekiwania konsumentów. Zdolność do innowacji i implementacji nowoczesnych technologii, takich jak drukowanie zabezpieczeń antyfałszerskich, inteligentne opakowania czy rozwiązania przyjazne dla środowiska, może stanowić dodatkowy atut.

Niezwykle istotne jest również zaplecze technologiczne i moce produkcyjne. Producent powinien dysponować nowoczesnym parkiem maszynowym, umożliwiającym produkcję opakowań o wysokiej precyzji i w wymaganej skali. Elastyczność w zakresie realizacji zamówień, terminowość dostaw oraz zdolność do szybkiego reagowania na zmieniające się potrzeby klienta to kolejne czynniki, które wpływają na wybór partnera. Warto również zwrócić uwagę na podejście producenta do kwestii zrównoważonego rozwoju i ekologii, co staje się coraz ważniejsze w świadomości konsumentów i wymogach regulacyjnych.

Oprócz wspomnianych aspektów technicznych i jakościowych, kluczowe znaczenie ma również jakość obsługi klienta i wsparcie techniczne. Producent opakowań farmaceutycznych powinien być partnerem, z którym łatwo się komunikować, który jest otwarty na dialog i gotów do rozwiązania wszelkich problemów pojawiających się w trakcie współpracy. Dobra komunikacja, transparentność procesów i możliwość otrzymania fachowego doradztwa to czynniki, które budują długoterminowe i owocne relacje biznesowe. Warto przeprowadzić wizytację zakładu produkcyjnego, aby osobiście ocenić standardy panujące w firmie i porozmawiać z przedstawicielami działów technicznych i jakości.

Specjalistyczne opakowania dla leków wymagają precyzyjnych rozwiązań produkcyjnych

Kluczowe znaczenie ma dobór odpowiednich materiałów. Często stosuje się wysokiej jakości tworzywa sztuczne, takie jak polietylen (PE), polipropylen (PP), polistyren (PS), polichlorek winylu (PVC) czy polietylen tereftalan (PET), które charakteryzują się odpowiednią odpornością chemiczną i mechaniczną. W przypadku substancji wrażliwych na światło, stosuje się materiały nieprzezroczyste lub z dodatkowymi filtrami UV. Do ochrony przed wilgocią i tlenem, często wykorzystuje się opakowania wielowarstwowe, na przykład z barierą aluminiową lub specjalnymi powłokami. W przypadku leków biologicznych, kluczowa jest sterylność opakowania i jego zdolność do utrzymania odpowiednich warunków temperaturowych podczas transportu i przechowywania.

Proces produkcji opakowań farmaceutycznych musi być ściśle kontrolowany i zgodny z zasadami Dobrej Praktyki Wytwarzania (GMP). Obejmuje to precyzyjne procesy formowania wtryskowego, rozdmuchu, termoformowania czy zgrzewania, które zapewniają szczelność i integralność opakowania. Niezwykle istotna jest również czystość pomieszczeń produkcyjnych, kontrola zanieczyszczeń krzyżowych oraz stosowanie wysokiej jakości surowców, które posiadają odpowiednie atesty dopuszczające do kontaktu z produktami farmaceutycznymi. Każda partia produkcyjna musi być poddawana rygorystycznym kontrolom jakości, obejmującym testy szczelności, wytrzymałości mechanicznej, stabilności materiałowej oraz zgodności z wymaganiami klienta.

Producent opakowań farmaceutycznych musi być również przygotowany na wdrażanie innowacyjnych rozwiązań. Zaliczają się do nich opakowania z zabezpieczeniami antyfałszerskimi, takie jak hologramy, specjalne nadruki czy unikalne kody identyfikacyjne, które pomagają w walce z podrabianymi lekami. Coraz większą popularność zdobywają również inteligentne opakowania, które mogą monitorować warunki przechowywania leku (np. temperaturę) lub sygnalizować otwarcie opakowania. Ponadto, rosnące znaczenie ma aspekt ekologiczny, dlatego producenci coraz częściej oferują opakowania wykonane z materiałów biodegradowalnych lub nadających się do recyklingu, co jest odpowiedzią na globalne trendy zrównoważonego rozwoju.

Współpraca z producentem opakowań farmaceutycznych w zakresie OCP przewoźnika

W kontekście logistyki i dystrybucji produktów farmaceutycznych, kwestia odpowiednich opakowań transportowych, często określanych jako OCP (Outer Case Packaging) lub opakowania zbiorcze, nabiera szczególnego znaczenia. Producent opakowań farmaceutycznych odgrywa kluczową rolę w projektowaniu i dostarczaniu tego typu rozwiązań, które muszą zapewnić bezpieczeństwo leków na każdym etapie łańcucha dostaw. OCP nie tylko chroni mniejsze opakowania jednostkowe przed uszkodzeniami mechanicznymi, ale także ułatwia zarządzanie zapasami, transport i identyfikację produktów. Współpraca w tym zakresie powinna być oparta na ścisłym zrozumieniu specyfiki transportu produktów leczniczych.

Kluczowe jest, aby opakowanie zbiorcze było zaprojektowane tak, aby optymalnie wykorzystać przestrzeń ładunkową, minimalizując koszty transportu. Jednocześnie musi zapewniać odpowiednią wytrzymałość, aby wytrzymać obciążenia wynikające ze składowania w stosach, wibracje podczas jazdy oraz potencjalne uderzenia. Materiały używane do produkcji OCP, takie jak wysokiej jakości tektura falista, folie termokurczliwe czy tworzywa sztuczne, muszą być dobrane pod kątem ich odporności na wilgoć, temperaturę i czynniki mechaniczne. Producent opakowań farmaceutycznych powinien być w stanie zaproponować rozwiązania, które uwzględniają specyficzne wymagania dotyczące przechowywania leków, na przykład możliwość zastosowania opakowań termoizolacyjnych dla produktów wymagających kontrolowanej temperatury.

Ważnym aspektem jest również możliwość personalizacji opakowań zbiorczych. Obejmuje to nadrukowanie logo firmy farmaceutycznej, informacji o produkcie, numerów partii, dat ważności oraz symboli ostrzegawczych czy instrukcji dotyczących obchodzenia się z przesyłką. Czytelne i precyzyjne oznakowanie jest kluczowe dla sprawnego zarządzania logistyką i zapewnienia identyfikowalności produktów. Producent opakowań farmaceutycznych powinien dysponować nowoczesnymi technikami druku, które zapewnią trwałość i wysoką jakość oznakowania, nawet w trudnych warunkach transportowych. Możliwość zastosowania kodów kreskowych czy kodów QR ułatwia automatyzację procesów magazynowych i śledzenie przesyłek.

Współpraca z producentem opakowań farmaceutycznych w zakresie OCP powinna również obejmować kwestie związane z bezpieczeństwem i ochroną przed nieuprawnionym dostępem. W niektórych przypadkach stosuje się rozwiązania zapobiegające manipulacji przy opakowaniu, takie jak plomby zabezpieczające czy specjalne zamknięcia. Producent powinien być w stanie zaoferować rozwiązania, które odpowiadają aktualnym wymogom prawnym i standardom branżowym dotyczącym bezpieczeństwa łańcucha dostaw produktów farmaceutycznych. Regularne przeglądy i testowanie opakowań zbiorczych, we współpracy z przewoźnikami, pozwalają na optymalizację rozwiązań i zapewnienie najwyższego poziomu ochrony dla dystrybuowanych leków.

Innowacyjne rozwiązania producentów opakowań farmaceutycznych dla lepszej ochrony

Rynek farmaceutyczny dynamicznie się rozwija, a wraz z nim rosną oczekiwania wobec opakowań leków. Producenci opakowań farmaceutycznych, aby sprostać tym wyzwaniom, nieustannie inwestują w badania i rozwój, oferując coraz bardziej zaawansowane i innowacyjne rozwiązania. Celem tych innowacji jest nie tylko zapewnienie lepszej ochrony produktu leczniczego, ale także zwiększenie bezpieczeństwa pacjentów, ułatwienie stosowania leków oraz minimalizacja wpływu na środowisko naturalne. Współczesne opakowania farmaceutyczne to często zaawansowane technologicznie konstrukcje, które wykraczają poza tradycyjne funkcje ochronne.

Jednym z kluczowych obszarów innowacji jest rozwój materiałów o zwiększonych właściwościach barierowych. Nowoczesne polimery i kompozyty pozwalają na stworzenie opakowań, które skuteczniej chronią zawartość przed wilgocią, tlenem czy światłem, co jest szczególnie ważne w przypadku leków o krótkim okresie trwałości lub wrażliwych na czynniki zewnętrzne. Producenci eksperymentują również z materiałami antybakteryjnymi i antygrzybicznymi, które mogą aktywnie przyczyniać się do zachowania sterylności produktu przez dłuższy czas. Rozwiązania te są szczególnie istotne dla preparatów stosowanych w warunkach szpitalnych lub dla pacjentów o obniżonej odporności.

Kolejnym ważnym kierunkiem rozwoju są inteligentne opakowania. Wykorzystują one nowoczesne technologie, takie jak czujniki temperatury, wskaźniki wilgotności czy znaczniki RFID, które pozwalają na monitorowanie warunków przechowywania leku w czasie rzeczywistym. Takie rozwiązania mogą sygnalizować potencjalne zagrożenia związane z niewłaściwym przechowywaniem, co jest kluczowe dla zapewnienia skuteczności i bezpieczeństwa terapii. Inteligentne opakowania mogą również zawierać informacje o autentyczności produktu, zapobiegając wprowadzaniu do obiegu podrobionych leków. Funkcje takie jak wskaźniki otwarcia czy zabezpieczenia przed manipulacją zwiększają bezpieczeństwo farmaceutyków.

Producent opakowań farmaceutycznych coraz częściej skupia się także na aspektach ergonomii i wygody użytkowania. Opracowywane są nowe formy dozowników, atomizery o precyzyjnym dawkowaniu, systemy ułatwiające otwieranie opakowań dla osób starszych lub z ograniczeniami manualnymi, a także opakowania modułowe, które można łatwo dostosować do indywidualnych potrzeb pacjenta. Innowacje te mają na celu poprawę przestrzegania zaleceń terapeutycznych przez pacjentów, co bezpośrednio przekłada się na skuteczność leczenia. Warto również wspomnieć o rosnącym znaczeniu opakowań przyjaznych dla środowiska, takich jak te wykonane z materiałów pochodzących z recyklingu, biodegradowalnych lub łatwych do ponownego przetworzenia, co wpisuje się w globalne dążenie do zrównoważonego rozwoju.

Współpraca z producentem opakowań farmaceutycznych, który jest na bieżąco z najnowszymi trendami i technologiami, pozwala firmom farmaceutycznym na wdrażanie rozwiązań, które nie tylko spełniają rygorystyczne normy branżowe, ale także budują przewagę konkurencyjną. Inwestycja w innowacyjne opakowania to inwestycja w bezpieczeństwo pacjentów, efektywność terapii i wizerunek marki jako nowoczesnego i odpowiedzialnego producenta leków.

„`