Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie różnych operacji obróbczych. Na samym początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i jest odpowiedzialna za stabilność oraz sztywność całej konstrukcji. W przypadku maszyn CNC, rama musi być wykonana z materiałów o wysokiej wytrzymałości, takich jak stal lub aluminium, aby zminimalizować drgania podczas pracy. Kolejnym istotnym elementem jest układ napędowy, który zazwyczaj składa się z silników krokowych lub serwomotorów. Te komponenty odpowiadają za precyzyjne poruszanie narzędziem w trzech wymiarach, co jest kluczowe dla uzyskania dokładnych wymiarów obrabianych detali. Oprócz tego, maszyny CNC wyposażone są w systemy prowadnic oraz łożysk, które umożliwiają płynny ruch elementów roboczych. Ważnym aspektem budowy maszyn CNC jest także elektronika, która obejmuje sterowniki oraz oprogramowanie. To właśnie dzięki nim operator może programować różne ścieżki narzędzi oraz kontrolować parametry obróbcze.

Jakie są zalety i wady maszyn CNC w budowie

Maszyny CNC mają wiele zalet, które przyciągają zarówno małe warsztaty rzemieślnicze, jak i duże zakłady przemysłowe. Jedną z najważniejszych korzyści jest wysoka precyzja obróbcza, która pozwala na produkcję detali o skomplikowanych kształtach z minimalnymi tolerancjami. Dzięki komputerowemu sterowaniu możliwe jest również powtarzalne wykonywanie tych samych operacji bez ryzyka błędów ludzkich. To sprawia, że maszyny CNC są idealnym rozwiązaniem do produkcji seryjnej. Dodatkowo automatyzacja procesów obróbczych pozwala na zwiększenie wydajności i skrócenie czasu realizacji zamówień. Niemniej jednak istnieją również pewne wady związane z użytkowaniem maszyn CNC. Przede wszystkim ich zakup wiąże się z dużymi kosztami początkowymi oraz koniecznością inwestycji w odpowiednie oprogramowanie i szkolenia dla pracowników. Ponadto maszyny te wymagają regularnej konserwacji i serwisowania, co generuje dodatkowe wydatki. Warto również zauważyć, że w przypadku awarii maszyny czas przestoju może być znaczny, co wpływa na efektywność produkcji.

Jakie zastosowania mają maszyny CNC w przemyśle

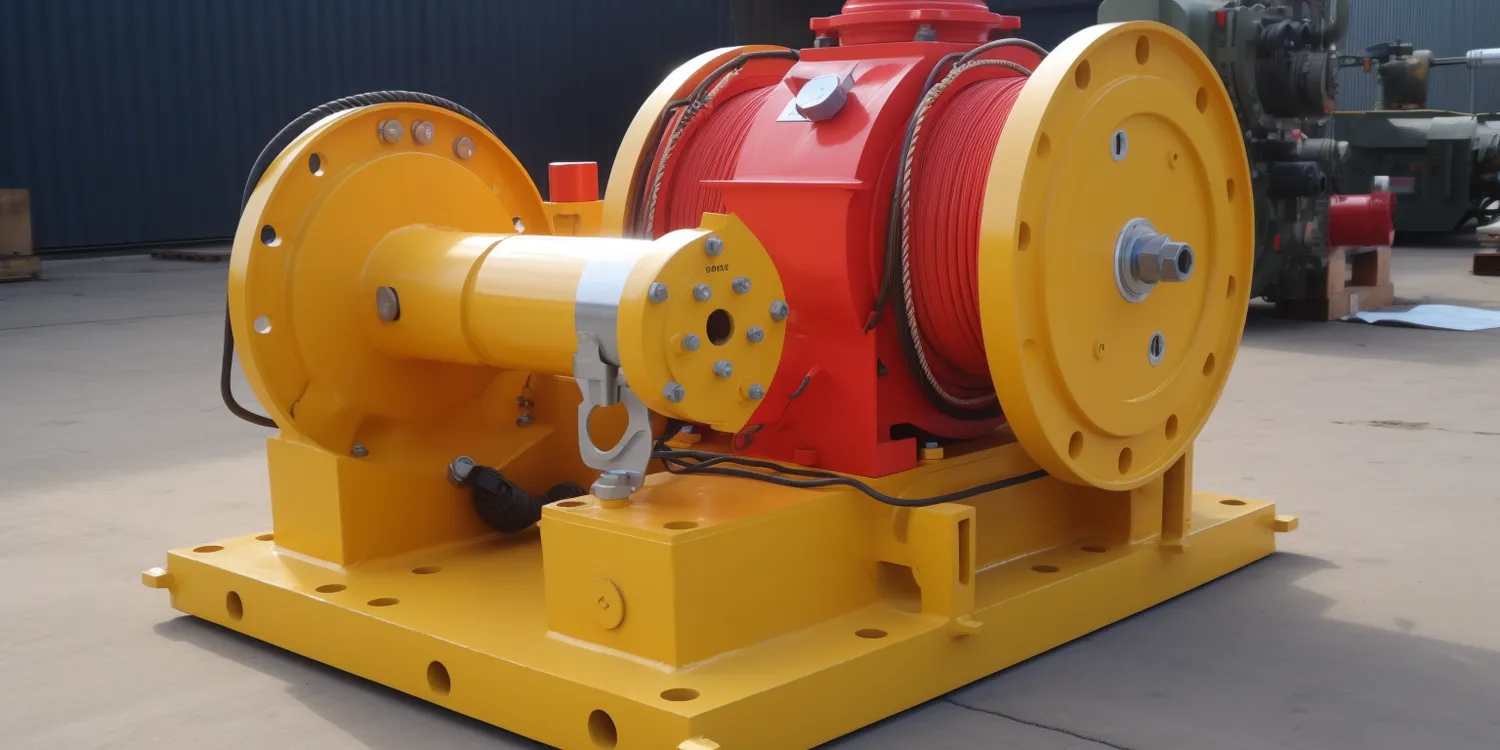

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych dzięki swojej wszechstronności i precyzji. W przemyśle metalowym są one wykorzystywane do frezowania, toczenia oraz cięcia metali, co pozwala na produkcję komponentów do maszyn oraz urządzeń. Dzięki możliwości programowania skomplikowanych kształtów można tworzyć detale o wysokiej jakości i powtarzalności. W branży motoryzacyjnej maszyny CNC odgrywają kluczową rolę w produkcji części samochodowych, takich jak wały korbowe czy obudowy silników. W przemyśle lotniczym ich zastosowanie jest jeszcze bardziej zaawansowane; wykorzystuje się je do obróbki elementów konstrukcyjnych samolotów, gdzie precyzja ma kluczowe znaczenie dla bezpieczeństwa lotu. Oprócz tego maszyny CNC znajdują zastosowanie w przemyśle meblarskim do cięcia i formowania drewna oraz materiałów kompozytowych. W ostatnich latach rośnie także popularność wykorzystania technologii CNC w rzemiośle artystycznym i jubilerskim, gdzie artyści mogą tworzyć unikalne projekty z zachowaniem najwyższej precyzji.

Jak wygląda przyszłość technologii budowy maszyn CNC

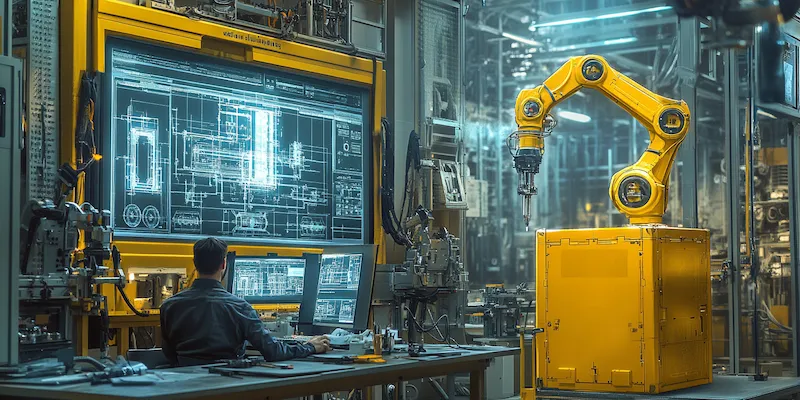

Przyszłość technologii budowy maszyn CNC zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi technologii informacyjnych oraz inżynieryjnych. W ostatnich latach obserwujemy dynamiczny wzrost zainteresowania automatyzacją procesów produkcyjnych oraz integracją sztucznej inteligencji z systemami CNC. Dzięki temu możliwe będzie jeszcze bardziej zaawansowane programowanie maszyn oraz optymalizacja procesów obróbczych poprzez analizę danych zbieranych podczas pracy urządzeń. Wprowadzenie technologii Internetu Rzeczy (IoT) do maszyn CNC umożliwi monitorowanie ich stanu w czasie rzeczywistym oraz przewidywanie potencjalnych awarii zanim one nastąpią, co znacząco wpłynie na efektywność produkcji i zmniejszenie kosztów utrzymania sprzętu. Również rozwój materiałów kompozytowych oraz nowych rodzajów stali otworzy nowe możliwości dla inżynierów projektujących maszyny CNC zdolne do obróbki bardziej wymagających materiałów. Dodatkowo rosnąca popularność druku 3D jako uzupełnienia dla tradycyjnych metod obróbczych wskazuje na potrzebę dalszego rozwoju technologii CNC w kierunku większej elastyczności produkcji oraz dostosowywania się do indywidualnych potrzeb klientów.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Maszyny CNC w porównaniu do tradycyjnych metod obróbczych oferują szereg istotnych różnic, które wpływają na sposób produkcji oraz jakość finalnych produktów. Przede wszystkim, kluczową różnicą jest sposób sterowania procesem obróbczym. W przypadku maszyn CNC proces ten jest zautomatyzowany i oparty na komputerowym programowaniu, co pozwala na precyzyjne wykonanie skomplikowanych kształtów oraz detali. W tradycyjnych metodach obróbczych, takich jak ręczne frezowanie czy toczenie, operator musi polegać na swoim doświadczeniu i umiejętnościach, co może prowadzić do błędów i niejednorodności w produkcie końcowym. Kolejną różnicą jest wydajność produkcji; maszyny CNC mogą pracować przez dłuższy czas bez przerwy, co zwiększa efektywność i pozwala na realizację większej liczby zamówień w krótszym czasie. Dodatkowo, dzięki możliwości programowania, maszyny CNC mogą łatwo dostosować się do zmieniających się wymagań produkcyjnych, co jest trudniejsze do osiągnięcia w przypadku tradycyjnych metod. Warto również zauważyć, że maszyny CNC generują mniej odpadów materiałowych, ponieważ procesy obróbcze są bardziej precyzyjne i kontrolowane.

Jakie materiały można obrabiać za pomocą maszyn CNC

Maszyny CNC są niezwykle wszechstronne i mogą obrabiać szeroki zakres materiałów, co czyni je idealnym rozwiązaniem dla różnych branż przemysłowych. Wśród najczęściej obrabianych materiałów znajdują się metale, takie jak stal, aluminium czy miedź. Dzięki odpowiednim narzędziom skrawającym oraz parametrom obróbczych możliwe jest uzyskanie wysokiej precyzji i jakości detali metalowych. Oprócz metali, maszyny CNC świetnie radzą sobie z tworzywami sztucznymi, takimi jak PVC, poliwęglan czy akryl. Te materiały są często wykorzystywane w przemyśle reklamowym oraz w produkcji elementów dekoracyjnych. Warto również wspomnieć o drewnie oraz materiałach kompozytowych; maszyny CNC są powszechnie stosowane w przemyśle meblarskim do cięcia i formowania drewna oraz MDF. Dzięki technologii CNC możliwe jest tworzenie skomplikowanych wzorów oraz detali o wysokiej estetyce. Coraz częściej spotykamy także zastosowanie maszyn CNC w obróbce materiałów ceramicznych oraz szklanych, co otwiera nowe możliwości dla artystów i projektantów.

Jakie są najnowsze trendy w budowie maszyn CNC

Najnowsze trendy w budowie maszyn CNC koncentrują się na zwiększeniu efektywności produkcji oraz integracji nowoczesnych technologii. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów obróbczych poprzez zastosowanie robotyzacji oraz sztucznej inteligencji. Dzięki tym technologiom możliwe jest zwiększenie wydajności pracy oraz redukcja błędów ludzkich. Kolejnym ważnym trendem jest rozwój technologii druku 3D jako uzupełnienia dla tradycyjnych metod obróbczych. Druk 3D pozwala na szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które następnie mogą być poddawane dalszej obróbce za pomocą maszyn CNC. W ostatnich latach rośnie także zainteresowanie ekologicznymi rozwiązaniami w budowie maszyn CNC; producenci starają się minimalizować zużycie energii oraz ograniczać odpady materiałowe poprzez optymalizację procesów produkcyjnych. Dodatkowo rozwijają się technologie związane z monitorowaniem stanu maszyn w czasie rzeczywistym oraz analizą danych z procesów produkcyjnych, co pozwala na szybsze podejmowanie decyzji dotyczących konserwacji i optymalizacji pracy urządzeń.

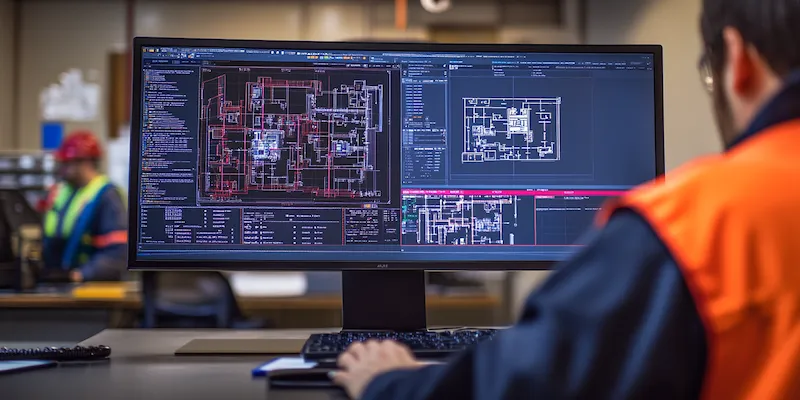

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga posiadania szeregu umiejętności technicznych oraz wiedzy teoretycznej dotyczącej obróbki materiałów. Kluczową kompetencją jest znajomość obsługi oprogramowania CAD/CAM, które służy do projektowania detali oraz generowania programów sterujących dla maszyn. Operatorzy muszą być również zaznajomieni z różnymi rodzajami narzędzi skrawających oraz ich zastosowaniem w zależności od obrabianego materiału. Umiejętność czytania rysunków technicznych jest niezbędna do prawidłowego interpretowania specyfikacji zamówień oraz wykonywania detali zgodnie z wymaganiami klienta. Dodatkowo operatorzy powinni posiadać podstawową wiedzę z zakresu mechaniki oraz elektroniki, aby móc diagnozować ewentualne problemy związane z działaniem maszyny i przeprowadzać drobne naprawy. Ważnym aspektem pracy z maszynami CNC jest także umiejętność analizy danych dotyczących procesów produkcyjnych; operatorzy powinni być w stanie monitorować wydajność maszyny oraz identyfikować potencjalne obszary do poprawy.

Jakie wyzwania stoją przed branżą budowy maszyn CNC

Branża budowy maszyn CNC stoi przed wieloma wyzwaniami związanymi zarówno z rozwojem technologicznym, jak i zmieniającymi się potrzebami rynku. Jednym z głównych problemów jest szybki postęp technologiczny; producenci muszą nieustannie inwestować w badania i rozwój, aby nadążyć za nowinkami i utrzymać konkurencyjność na rynku. Ponadto rosnące wymagania klientów dotyczące jakości produktów oraz elastyczności produkcji zmuszają firmy do dostosowywania swoich ofert do indywidualnych potrzeb klientów, co może być kosztowne i czasochłonne. Kolejnym wyzwaniem jest niedobór wykwalifikowanej kadry; wiele przedsiębiorstw boryka się z problemem braku specjalistów potrafiących obsługiwać nowoczesne maszyny CNC oraz programować je zgodnie z wymaganiami rynku. W związku z tym konieczne staje się inwestowanie w szkolenia pracowników oraz współpraca z uczelniami technicznymi w celu kształcenia przyszłych inżynierów i operatorów.

Jakie są przyszłe kierunki rozwoju technologii budowy maszyn CNC

Przyszłe kierunki rozwoju technologii budowy maszyn CNC będą koncentrować się na integracji nowoczesnych rozwiązań informatycznych oraz automatyzacji procesów produkcyjnych. Coraz większą rolę odgrywać będą systemy sztucznej inteligencji, które umożliwią samodzielne uczenie się maszyn na podstawie analizy danych zbieranych podczas pracy. Dzięki temu możliwe będzie optymalizowanie parametrów obróbczych w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności produkcji oraz redukcji odpadów materiałowych. Również rozwój technologii Internetu Rzeczy (IoT) pozwoli na monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii zanim one nastąpią; to znacząco wpłynie na utrzymanie ciągłości produkcji i zmniejszenie kosztów serwisowania sprzętu.