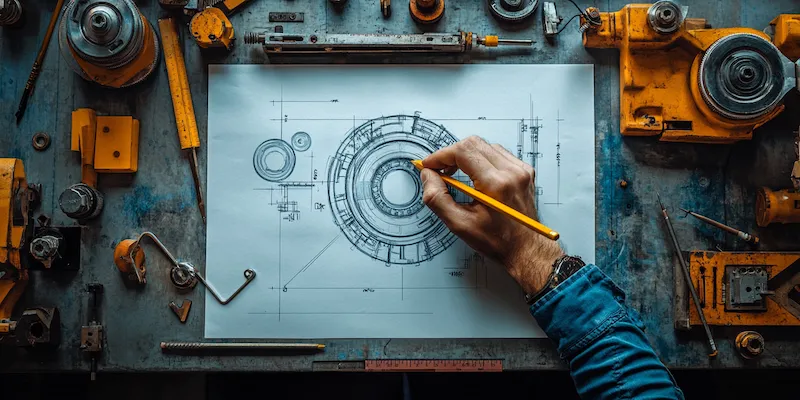

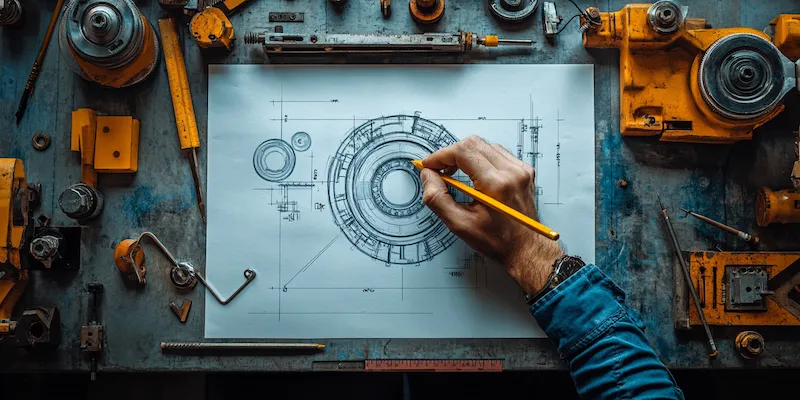

Budowa maszyn przemysłowych na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz zrozumienie specyfikacji technicznych, które powinny być spełnione przez maszyny. W tym etapie inżynierowie i projektanci współpracują z klientem, aby dokładnie określić wymagania dotyczące funkcjonalności, wydajności oraz bezpieczeństwa maszyny. Następnie następuje faza projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D. W tym momencie kluczowe jest uwzględnienie wszystkich aspektów konstrukcyjnych oraz technologicznych, które będą miały wpływ na późniejsze działanie maszyny. Kolejnym etapem jest produkcja komponentów, która może obejmować obróbkę metali, spawanie czy montaż podzespołów elektronicznych. Po zakończeniu produkcji następuje montaż maszyny w całość oraz przeprowadzenie testów funkcjonalnych, które mają na celu weryfikację poprawności działania i zgodności z wymaganiami klienta.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych na zamówienie

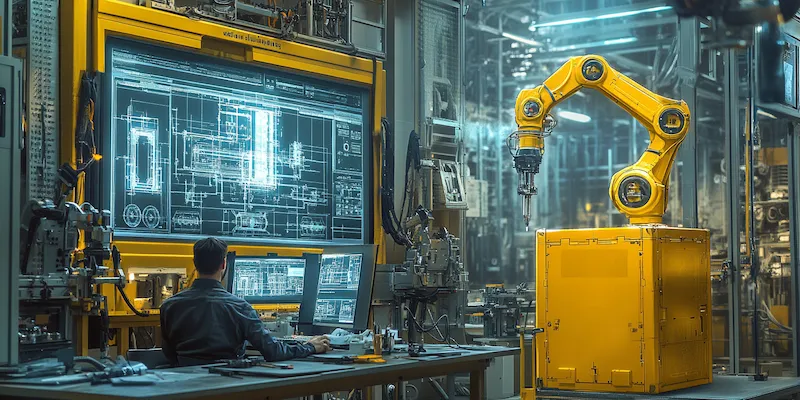

W budowie maszyn przemysłowych na zamówienie wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnego produktu. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności pracy. W tym kontekście stosuje się różnorodne systemy sterowania, takie jak PLC czy SCADA, które umożliwiają monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym. Kolejną istotną technologią jest wykorzystanie druku 3D do prototypowania elementów maszyn, co pozwala na szybsze wprowadzenie zmian w projekcie oraz obniżenie kosztów produkcji. W ostatnich latach rośnie również znaczenie sztucznej inteligencji i uczenia maszynowego w kontekście optymalizacji procesów produkcyjnych oraz analizy danych. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz planowanie konserwacji maszyn, co przekłada się na ich dłuższą żywotność i niezawodność.

Jakie są korzyści płynące z budowy maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie przynosi wiele korzyści zarówno dla producentów, jak i dla klientów. Przede wszystkim umożliwia dostosowanie maszyny do specyficznych potrzeb danego przedsiębiorstwa, co przekłada się na zwiększenie efektywności produkcji oraz redukcję kosztów operacyjnych. Klient ma możliwość wyboru odpowiednich parametrów technicznych, takich jak wydajność, rozmiar czy rodzaj zastosowanych materiałów, co sprawia, że maszyna idealnie wpisuje się w procesy zachodzące w firmie. Kolejną korzyścią jest możliwość zastosowania najnowszych technologii i innowacji, co pozwala na uzyskanie przewagi konkurencyjnej na rynku. Dodatkowo budowa maszyn na zamówienie często wiąże się z lepszym wsparciem posprzedażowym oraz serwisem technicznym, co zwiększa komfort użytkowania i minimalizuje ryzyko przestojów produkcyjnych. Nie można również zapominać o aspekcie estetycznym – maszyny mogą być zaprojektowane tak, aby harmonijnie wpisywały się w wystrój zakładu produkcyjnego.

Jakie są najczęstsze wyzwania przy budowie maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie wiąże się z wieloma wyzwaniami, które mogą wpłynąć na przebieg całego procesu produkcyjnego. Jednym z najczęściej występujących problemów jest konieczność precyzyjnego określenia wymagań klienta już na etapie projektowania. Często zdarza się, że oczekiwania zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień oraz dodatkowych kosztów. Innym wyzwaniem jest integracja różnych technologii i systemów w ramach jednej maszyny – wymaga to dużej wiedzy technicznej oraz doświadczenia ze strony inżynierów. Również dobór odpowiednich materiałów ma kluczowe znaczenie dla trwałości i funkcjonalności maszyny; niewłaściwy wybór może skutkować awariami lub ograniczeniem wydajności. Dodatkowo należy pamiętać o regulacjach prawnych dotyczących bezpieczeństwa maszyn – ich przestrzeganie jest niezbędne do uzyskania odpowiednich certyfikatów oraz akceptacji ze strony organów nadzorujących.

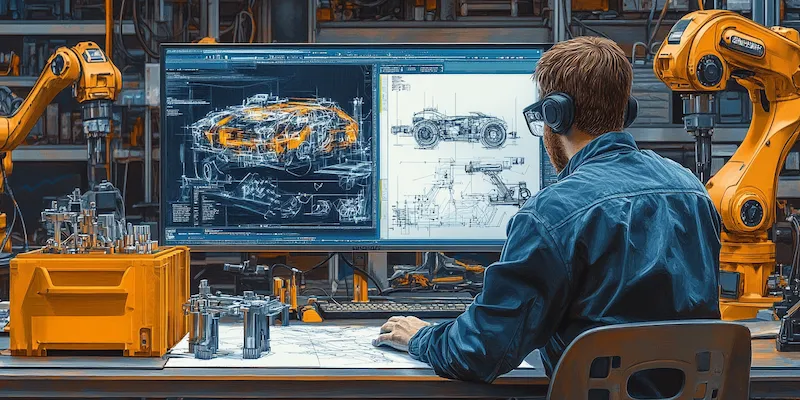

Jakie są kluczowe aspekty projektowania maszyn przemysłowych na zamówienie

Projektowanie maszyn przemysłowych na zamówienie to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby finalny produkt spełniał oczekiwania klienta oraz był funkcjonalny i bezpieczny w użytkowaniu. Pierwszym krokiem w tym procesie jest dokładna analiza wymagań klienta, która pozwala na zrozumienie specyfiki branży oraz charakterystyki produkcji. W tym etapie ważne jest zebranie informacji dotyczących wydajności, rodzaju materiałów, które będą przetwarzane, a także warunków pracy maszyny. Kolejnym istotnym aspektem jest ergonomia – projektanci muszą zadbać o to, aby maszyna była wygodna w obsłudze i minimalizowała ryzyko kontuzji dla operatorów. Ważnym elementem jest również wybór odpowiednich komponentów i technologii, które zapewnią niezawodność oraz efektywność działania maszyny. Projektanci często korzystają z symulacji komputerowych, które pozwalają na przewidzenie zachowań maszyny w różnych warunkach pracy. Dodatkowo należy uwzględnić aspekty związane z konserwacją i serwisowaniem maszyny; łatwy dostęp do kluczowych podzespołów może znacząco ułatwić prace serwisowe i zwiększyć czas eksploatacji urządzenia.

Jakie są różnice między maszynami standardowymi a maszynami na zamówienie

Wybór między maszynami standardowymi a maszynami na zamówienie jest kluczowym zagadnieniem dla wielu przedsiębiorstw. Maszyny standardowe są produkowane masowo i dostępne w określonych konfiguracjach, co oznacza, że ich cena jest zazwyczaj niższa niż w przypadku rozwiązań dostosowanych do indywidualnych potrzeb. Tego typu maszyny mogą być idealnym rozwiązaniem dla firm, które nie mają szczególnych wymagań dotyczących funkcjonalności czy wydajności. Z drugiej strony maszyny na zamówienie oferują znacznie większą elastyczność i możliwość dostosowania do specyficznych potrzeb klienta. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne oraz zwiększać efektywność działania. Maszyny na zamówienie często wykorzystują nowoczesne technologie i innowacyjne rozwiązania, co może przekładać się na lepsze wyniki produkcyjne. Warto również zauważyć, że maszyny dostosowane do indywidualnych potrzeb mogą być bardziej kosztowne w początkowej fazie inwestycji, ale ich długofalowe korzyści mogą przewyższać te koszty.

Jakie są najważniejsze trendy w budowie maszyn przemysłowych na zamówienie

Budowa maszyn przemysłowych na zamówienie ewoluuje wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych pozwala na szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na lepszą jakość produktów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w kontekście analizy danych oraz optymalizacji procesów produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz planowanie konserwacji maszyn, co zwiększa ich niezawodność i żywotność. Również rosnąca świadomość ekologiczna wpływa na rozwój maszyn przemysłowych; coraz więcej firm poszukuje rozwiązań przyjaznych dla środowiska, takich jak energooszczędne silniki czy materiały biodegradowalne. Warto również zwrócić uwagę na rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz ich parametrów pracy w czasie rzeczywistym.

Jakie umiejętności powinien posiadać inżynier zajmujący się budową maszyn przemysłowych

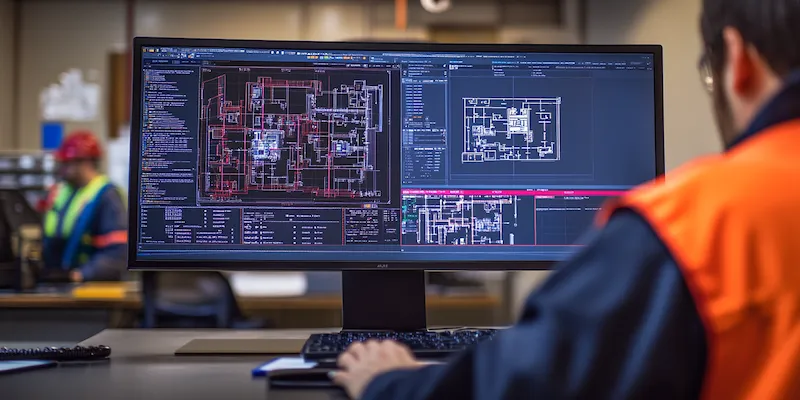

Inżynierowie zajmujący się budową maszyn przemysłowych muszą dysponować szerokim zakresem umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować projekty zgodnie z wymaganiami klientów. Przede wszystkim powinni mieć solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki, co pozwala im na projektowanie skomplikowanych systemów i urządzeń. Umiejętność posługiwania się specjalistycznym oprogramowaniem CAD jest niezbędna do tworzenia rysunków technicznych oraz modeli 3D maszyn. Dodatkowo inżynierowie powinni znać zasady ergonomii oraz bezpieczeństwa pracy, aby projektowane maszyny były komfortowe i bezpieczne dla użytkowników. Ważne są również umiejętności analityczne i problem-solvingowe; inżynierowie często muszą radzić sobie z nieprzewidzianymi trudnościami podczas realizacji projektów. Komunikacja interpersonalna ma również kluczowe znaczenie – inżynierowie muszą współpracować z różnymi działami firmy oraz klientami, aby dokładnie zrozumieć ich potrzeby i oczekiwania.

Jakie są przykłady zastosowań maszyn przemysłowych na zamówienie

Maszyny przemysłowe na zamówienie znajdują zastosowanie w wielu branżach i sektorach gospodarki, co pokazuje ich wszechstronność i elastyczność w dostosowywaniu do specyficznych potrzeb klientów. W przemyśle spożywczym często stosuje się maszyny do pakowania produktów, które są zaprojektowane tak, aby spełniały rygorystyczne normy sanitarno-epidemiologiczne oraz były dostosowane do różnych rodzajów opakowań. W branży motoryzacyjnej można spotkać zaawansowane linie montażowe, które wykorzystują roboty do precyzyjnego składania komponentów samochodowych; takie rozwiązania znacznie zwiększają wydajność produkcji oraz poprawiają jakość finalnych produktów. W przemyśle chemicznym natomiast często projektuje się maszyny do mieszania czy dozowania substancji chemicznych, które muszą spełniać określone normy bezpieczeństwa i jakości. W sektorze budowlanym można znaleźć maszyny do obróbki materiałów budowlanych, takie jak prasy czy frezarki, które są dostosowane do specyficznych wymagań projektowych danego przedsięwzięcia.

Jakie są koszty związane z budową maszyn przemysłowych na zamówienie

Koszty związane z budową maszyn przemysłowych na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników takich jak skomplikowanie projektu, użyte materiały czy technologie zastosowane w konstrukcji maszyny. Na początku procesu należy uwzględnić koszty związane z analizą potrzeb klienta oraz projektowaniem; te etapy mogą generować znaczne wydatki związane z pracą zespołu inżynierskiego oraz zakupem oprogramowania CAD czy symulacyjnego. Następnie pojawiają się koszty produkcji komponentów; obróbka metali czy spawanie wymagają specjalistycznego sprzętu oraz wykwalifikowanej kadry pracowniczej, co również wpływa na całkowity koszt budowy maszyny. Dodatkowo należy uwzględnić koszty montażu oraz testowania gotowego produktu; te etapy są kluczowe dla zapewnienia jakości i bezpieczeństwa działania maszyny. Koszt transportu gotowej maszyny do klienta także może być znaczącym wydatkiem, szczególnie jeśli mowa o dużych lub ciężkich urządzeniach wymagających specjalistycznego transportu.