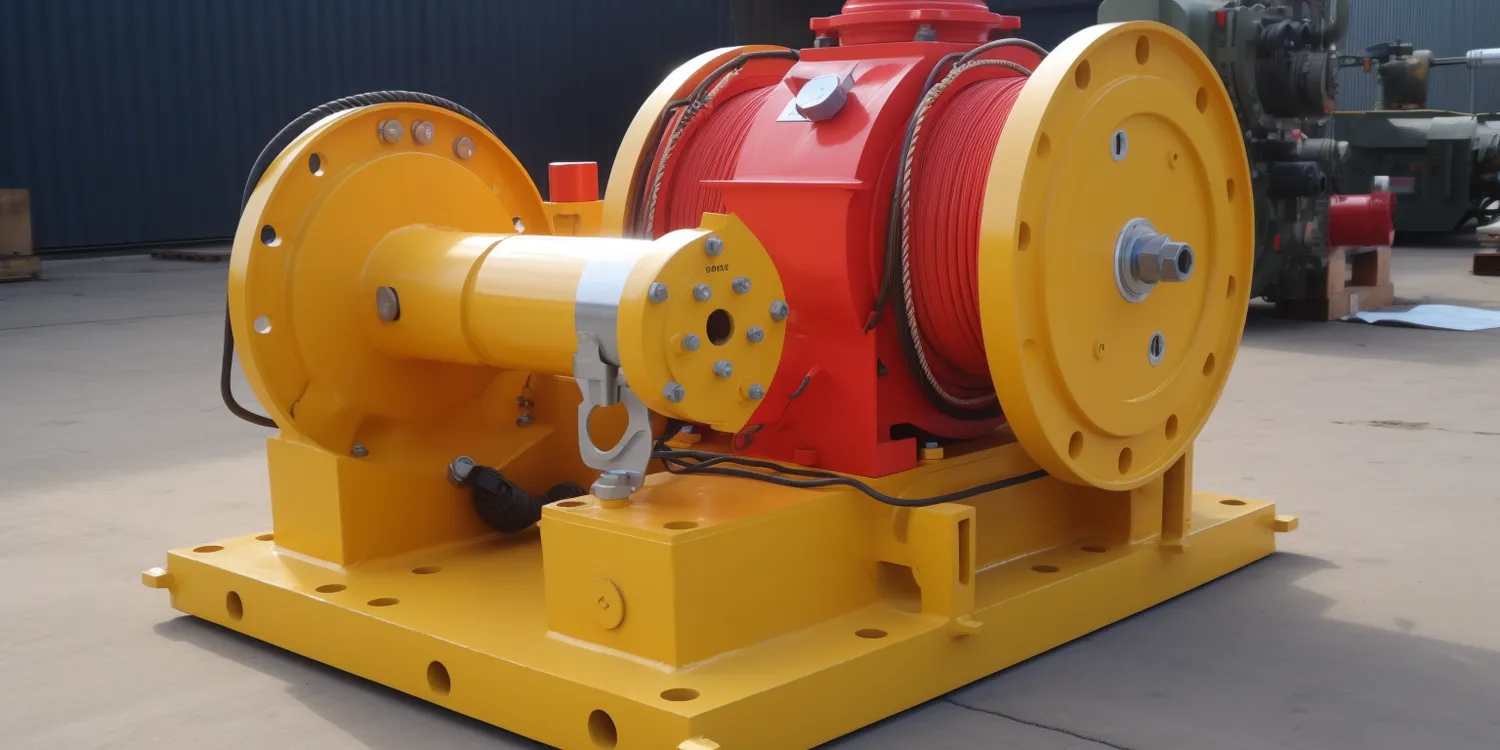

Projektowanie maszyn do produkcji to skomplikowany proces, który wymaga uwzględnienia wielu aspektów technicznych oraz technologicznych. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań, które maszyna ma spełniać. Wymagania te mogą obejmować zarówno specyfikacje techniczne, jak i oczekiwania dotyczące wydajności oraz jakości produkcji. Następnie projektanci przystępują do tworzenia koncepcji, w której uwzględniają różne rozwiązania konstrukcyjne oraz technologie, które mogą być zastosowane w danym projekcie. Ważnym elementem tego etapu jest także analiza kosztów, która pozwala na oszacowanie budżetu potrzebnego na realizację projektu. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, w której opracowywane są rysunki techniczne oraz modele 3D maszyny. Warto również pamiętać o testowaniu prototypów, które pozwala na wykrycie ewentualnych błędów oraz niedociągnięć przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

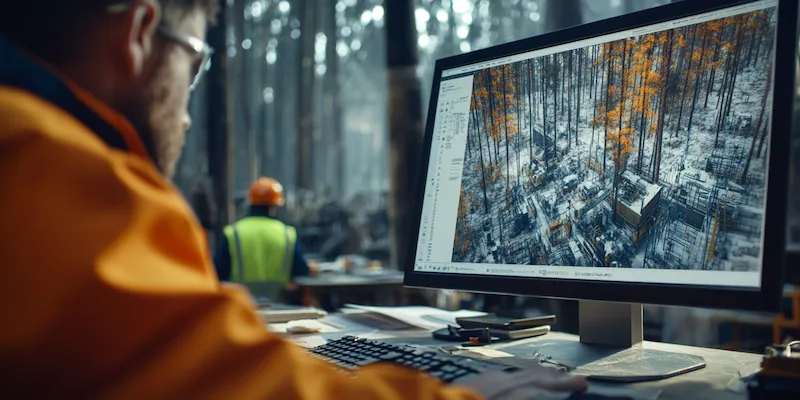

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii wykorzystywanych w tym zakresie jest modelowanie 3D, które pozwala na tworzenie realistycznych wizualizacji maszyn oraz symulacji ich działania. Dzięki temu inżynierowie mogą lepiej zrozumieć interakcje między poszczególnymi komponentami oraz zoptymalizować konstrukcję przed rozpoczęciem produkcji. Kolejną istotną technologią jest analiza wytrzymałościowa, która umożliwia ocenę trwałości i bezpieczeństwa elementów maszyny pod wpływem różnych obciążeń. Warto również wspomnieć o automatyzacji procesów projektowych, która pozwala na szybsze generowanie dokumentacji technicznej oraz minimalizację ryzyka błędów ludzkich. Coraz częściej stosuje się także sztuczną inteligencję do analizy danych oraz optymalizacji procesów produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. W miarę jak pojawiają się nowe materiały i metody produkcji, inżynierowie muszą być elastyczni i gotowi na modyfikacje swoich rozwiązań. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn, co wymaga przeprowadzenia szczegółowych testów oraz analiz wytrzymałościowych. Ponadto, projektanci muszą również brać pod uwagę aspekty ergonomiczne oraz bezpieczeństwo użytkowników, co często wiąże się z dodatkowymi kosztami i czasem realizacji projektu. Współpraca z innymi działami firmy, takimi jak marketing czy sprzedaż, również może stanowić wyzwanie, ponieważ różne zespoły mogą mieć odmienne priorytety i cele.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

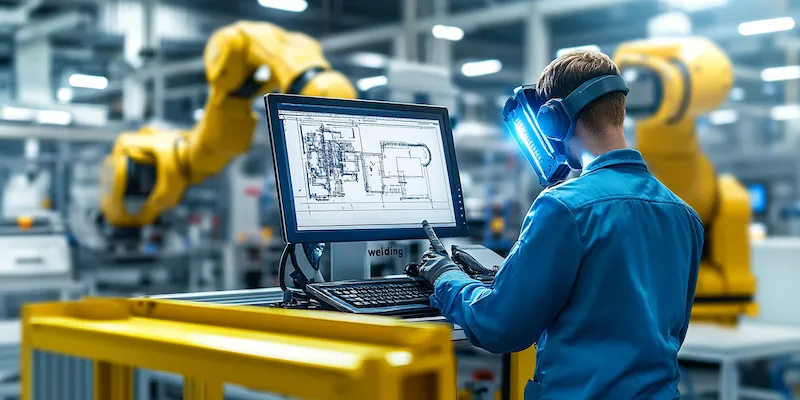

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się specjalistycznym oprogramowaniem CAD do modelowania 3D jest kluczowa dla tworzenia precyzyjnych rysunków technicznych oraz wizualizacji projektów. Równie ważne jest zrozumienie zasad analizy wytrzymałościowej oraz znajomość metod testowania prototypów. Poza umiejętnościami technicznymi, inżynierowie powinni również rozwijać kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywnej komunikacji z innymi działami firmy. Kreatywność i zdolność do rozwiązywania problemów są równie istotne, ponieważ często pojawiają się niespodziewane trudności podczas procesu projektowania.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności i redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania sprawia, że maszyny stają się coraz bardziej samodzielne i zdolne do wykonywania skomplikowanych zadań bez potrzeby interwencji ludzkiej. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę, co pozwala na optymalizację procesów produkcyjnych i szybsze podejmowanie decyzji. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób wytwarzania komponentów maszyn, umożliwiając tworzenie skomplikowanych struktur przy minimalnych stratach materiałowych. Zrównoważony rozwój oraz ekologia stają się coraz ważniejszymi aspektami w projektowaniu maszyn, co prowadzi do poszukiwania bardziej efektywnych energetycznie rozwiązań oraz materiałów przyjaznych dla środowiska.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn do produkcji

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn do produkcji. Inżynierowie muszą przestrzegać rygorystycznych norm i standardów dotyczących bezpieczeństwa pracy, aby zminimalizować ryzyko wypadków i urazów. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowaniu strategii ich eliminacji lub minimalizacji. W tym kontekście niezwykle istotne jest zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które uniemożliwiają dostęp do ruchomych części maszyny podczas jej pracy. Dodatkowo, projektanci powinni brać pod uwagę ergonomię stanowisk pracy, aby zapewnić komfort użytkownikom i zmniejszyć ryzyko wystąpienia urazów związanych z długotrwałym użytkowaniem sprzętu. Szkolenie pracowników w zakresie obsługi maszyn oraz zasad bezpieczeństwa jest równie ważne, ponieważ nawet najlepiej zaprojektowana maszyna może stać się niebezpieczna w rękach niewykwalifikowanego operatora.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn do produkcji różni się od projektowania urządzeń elektronicznych pod wieloma względami, co wynika z różnych celów i funkcji tych dwóch dziedzin inżynierii. Maszyny mechaniczne zazwyczaj koncentrują się na przetwarzaniu materiałów oraz wykonywaniu fizycznych operacji, takich jak cięcie, formowanie czy montaż. W przeciwieństwie do tego, urządzenia elektroniczne często skupiają się na przetwarzaniu informacji i sygnałów elektrycznych. W przypadku projektowania maszyn kluczowe są aspekty związane z mechaniką, wytrzymałością materiałów oraz dynamiką ruchu, podczas gdy w projektowaniu elektroniki istotne są zagadnienia związane z obwodami elektrycznymi, programowaniem oraz algorytmami przetwarzania danych. Kolejną różnicą jest podejście do testowania i prototypowania; maszyny często wymagają bardziej skomplikowanych testów wytrzymałościowych oraz symulacji obciążeń mechanicznych, podczas gdy urządzenia elektroniczne mogą być testowane za pomocą symulacji obwodowych czy prototypowania na płytkach drukowanych.

Jakie są najważniejsze narzędzia wykorzystywane w projektowaniu maszyn do produkcji

W procesie projektowania maszyn do produkcji wykorzystuje się szereg narzędzi i oprogramowania, które wspierają inżynierów na różnych etapach pracy. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych rysunków technicznych oraz modeli 3D maszyn. Dzięki temu inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać analizy konstrukcyjne bez konieczności budowy fizycznych prototypów. Oprócz CAD-u stosuje się także programy do analizy wytrzymałościowej, takie jak ANSYS czy SolidWorks Simulation, które pozwalają na ocenę trwałości komponentów pod wpływem różnych obciążeń. Narzędzia do zarządzania projektem, takie jak Microsoft Project czy Trello, pomagają w planowaniu harmonogramu prac oraz koordynacji działań zespołu projektowego. Warto również wspomnieć o systemach PLM (Product Lifecycle Management), które umożliwiają zarządzanie całym cyklem życia produktu od fazy koncepcji aż po jego wycofanie z rynku.

Jakie są perspektywy rozwoju branży projektowania maszyn do produkcji

Branża projektowania maszyn do produkcji stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. W miarę jak technologia ewoluuje, rośnie zapotrzebowanie na bardziej zaawansowane rozwiązania inżynieryjne, które mogą sprostać wymaganiom nowoczesnej produkcji. Przemysł 4.0 staje się rzeczywistością dzięki integracji inteligentnych systemów i automatyzacji procesów produkcyjnych. To otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn, którzy będą musieli dostosować swoje umiejętności do zmieniającego się krajobrazu technologicznego. Rozwój sztucznej inteligencji i uczenia maszynowego może również wpłynąć na sposób projektowania i optymalizacji procesów produkcyjnych poprzez automatyczne generowanie rozwiązań opartych na analizie danych historycznych. Zrównoważony rozwój staje się kolejnym kluczowym czynnikiem wpływającym na przyszłość branży; inżynierowie będą musieli poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań konstrukcyjnych.