Projektowanie maszyn procesowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Kluczowym pierwszym krokiem jest zrozumienie wymagań klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym etapie inżynierowie i projektanci zbierają informacje o funkcjonalności maszyny, jej przeznaczeniu oraz warunkach pracy. Kolejnym krokiem jest stworzenie koncepcji maszyny, która obejmuje wstępne szkice oraz modele 3D. W tym momencie ważne jest uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowania. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie każdy element maszyny jest dokładnie opisany i zaplanowany. Na tym etapie inżynierowie dokonują wyboru materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla późniejszej efektywności maszyny. Następnie przeprowadza się symulacje komputerowe, które pozwalają na weryfikację poprawności działania projektu przed jego realizacją.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

W dzisiejszych czasach projektowanie maszyn procesowych opiera się na zaawansowanych technologiach, które znacząco ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu projektanci mogą wizualizować swoje pomysły i szybko wprowadzać zmiany w projekcie. Współczesne technologie pozwalają również na wykorzystanie symulacji komputerowych, które pomagają przewidzieć zachowanie maszyny w różnych warunkach pracy. Inżynierowie korzystają także z technologii analizy elementów skończonych (FEM), co pozwala na ocenę wytrzymałości konstrukcji oraz identyfikację potencjalnych miejsc awarii. W ostatnich latach coraz większą rolę odgrywają technologie druku 3D, które umożliwiają szybkie prototypowanie i produkcję skomplikowanych elementów maszyn. Dodatkowo automatyzacja procesów projektowych poprzez zastosowanie sztucznej inteligencji przyczynia się do zwiększenia efektywności i redukcji błędów ludzkich.

Jakie są wyzwania związane z projektowaniem maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. W miarę postępu technologicznego oczekiwania klientów rosną, co wymusza na projektantach ciągłe poszerzanie wiedzy i umiejętności. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych w produkcji maszyn. Niskiej jakości elementy mogą prowadzić do awarii i zwiększenia kosztów serwisowania. Ponadto inżynierowie muszą brać pod uwagę aspekty ekologiczne związane z produkcją oraz eksploatacją maszyn, co często wiąże się z dodatkowymi kosztami i ograniczeniami technologicznymi. Współpraca między różnymi działami firmy również może stanowić problem, gdyż każdy zespół ma swoje cele i priorytety, co może prowadzić do konfliktów interesów.

Jakie umiejętności są niezbędne w projektowaniu maszyn procesowych

Aby skutecznie zajmować się projektowaniem maszyn procesowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji, co pozwala na tworzenie efektywnych i trwałych rozwiązań. Umiejętność obsługi oprogramowania CAD jest kluczowa dla wizualizacji pomysłów oraz tworzenia dokumentacji technicznej. Równie ważna jest zdolność do analizy danych oraz przeprowadzania symulacji komputerowych, co pozwala na optymalizację projektów przed ich realizacją. Inżynierowie muszą także umieć pracować w zespole, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak elektrycy czy programiści automatyki przemysłowej. Komunikacja interpersonalna jest istotna dla efektywnego przekazywania informacji oraz rozwiązywania problemów podczas pracy nad projektem.

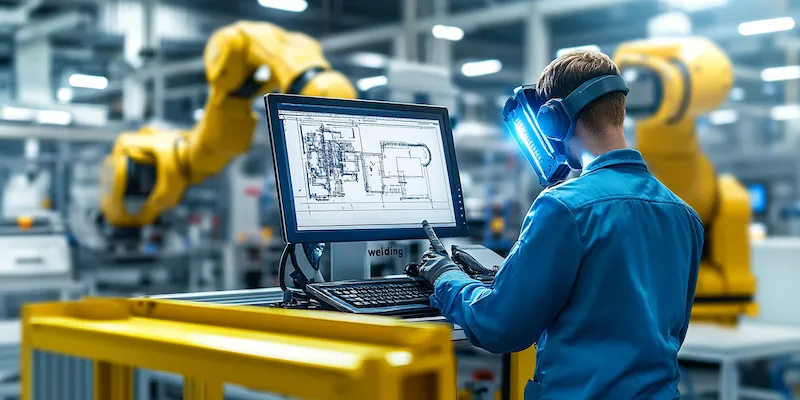

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

W ostatnich latach projektowanie maszyn procesowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość produktów. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który pozwala na zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność urządzeń oraz szybko reagować na ewentualne problemy. Wzrost znaczenia zrównoważonego rozwoju również wpływa na projektowanie maszyn procesowych, co skutkuje większym naciskiem na energooszczędność oraz minimalizację odpadów. Wiele firm stawia na ekologiczne materiały oraz technologie, które zmniejszają negatywny wpływ produkcji na środowisko. Dodatkowo rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w zakresie optymalizacji procesów oraz przewidywania awarii, co znacząco zwiększa niezawodność maszyn.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn procesowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn procesowych. Inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z eksploatacją maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. Na podstawie tej analizy projektanci mogą wprowadzać odpowiednie zabezpieczenia, takie jak osłony, blokady czy systemy alarmowe. Ważne jest również uwzględnienie ergonomii w projekcie maszyny, co ma na celu zminimalizowanie obciążenia fizycznego pracowników oraz poprawę komfortu pracy. Szkolenie personelu obsługującego maszyny jest kolejnym kluczowym aspektem bezpieczeństwa, ponieważ dobrze przeszkoleni pracownicy są mniej podatni na popełnianie błędów, które mogą prowadzić do wypadków. Dodatkowo regularne przeglądy i konserwacje urządzeń są niezbędne do utrzymania ich w dobrym stanie technicznym, co również wpływa na bezpieczeństwo użytkowania.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn procesowych

Symulacje komputerowe odgrywają kluczową rolę w procesie projektowania maszyn procesowych, oferując szereg korzyści dla inżynierów i projektantów. Przede wszystkim pozwalają one na weryfikację działania maszyny jeszcze przed jej fizyczną produkcją. Dzięki symulacjom można przewidzieć zachowanie maszyny w różnych warunkach pracy oraz zidentyfikować potencjalne problemy związane z konstrukcją lub materiałami. To znacząco przyspiesza proces projektowania i pozwala uniknąć kosztownych błędów podczas produkcji prototypu. Symulacje umożliwiają także optymalizację parametrów pracy maszyny, takich jak prędkość czy moment obrotowy, co przekłada się na lepszą wydajność i efektywność energetyczną. Dodatkowo dzięki wizualizacji wyników symulacji inżynierowie mogą lepiej komunikować swoje pomysły i rozwiązania zespołowi oraz klientom, co ułatwia podejmowanie decyzji ostatecznych dotyczących projektu. Warto również zaznaczyć, że symulacje pozwalają na przeprowadzanie testów w warunkach ekstremalnych, co może być trudne lub niemożliwe do osiągnięcia w rzeczywistości.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn procesowych

Tradycyjne podejście do projektowania maszyn procesowych opierało się głównie na doświadczeniu inżynierów oraz manualnym tworzeniu rysunków technicznych i modeli 3D. Proces ten był czasochłonny i często wiązał się z dużym ryzykiem popełnienia błędów ludzkich. W przeciwieństwie do tego nowoczesne podejście wykorzystuje zaawansowane technologie komputerowe, takie jak oprogramowanie CAD oraz symulacje komputerowe, co znacząco zwiększa precyzję i efektywność procesu projektowego. Nowoczesne metody pozwalają również na szybsze wprowadzanie zmian oraz testowanie różnych wariantów konstrukcji bez konieczności budowy prototypu. Kolejną istotną różnicą jest większy nacisk na współpracę między różnymi działami firmy oraz integrację z systemami zarządzania produkcją. Dzięki temu inżynierowie mają lepszy dostęp do informacji o wymaganiach rynkowych oraz potrzebach klientów, co pozwala im tworzyć bardziej dopasowane rozwiązania. Nowoczesne podejście kładzie także większy nacisk na aspekty ekologiczne oraz zrównoważony rozwój, co staje się coraz bardziej istotne w kontekście globalnych wyzwań środowiskowych.

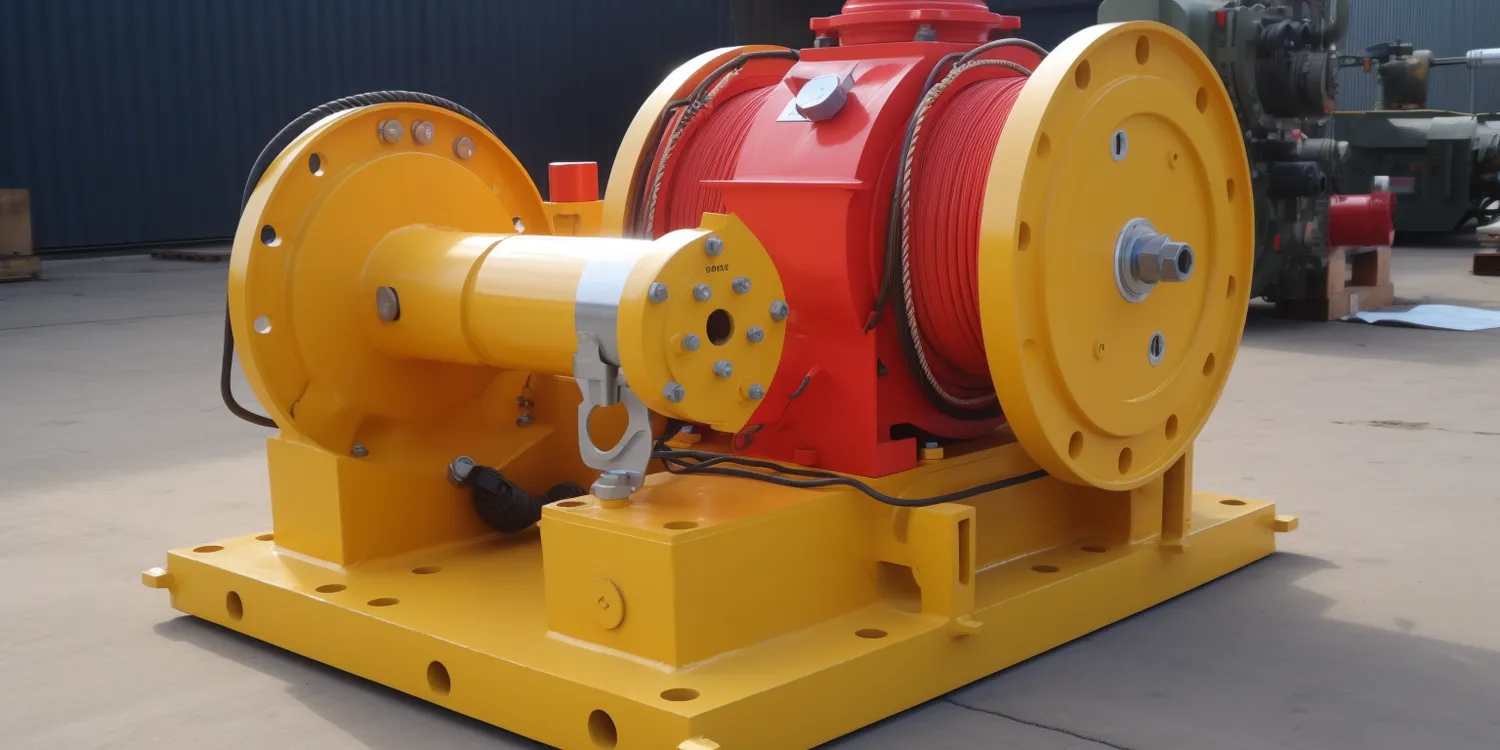

Jakie są przykłady zastosowania maszyn procesowych w różnych branżach

Maszyny procesowe znajdują szerokie zastosowanie w różnych branżach przemysłowych, a ich rola stale rośnie wraz z postępem technologicznym. W przemyśle spożywczym maszyny te służą do automatyzacji procesów pakowania, sortowania czy przetwarzania żywności, co przyczynia się do zwiększenia wydajności produkcji oraz poprawy jakości produktów końcowych. W branży chemicznej maszyny procesowe są wykorzystywane do mieszania surowców chemicznych oraz kontrolowania parametrów procesu reakcji chemicznych, co ma kluczowe znaczenie dla uzyskania wysokiej jakości produktów chemicznych. W sektorze motoryzacyjnym maszyny te odgrywają istotną rolę w montażu pojazdów oraz produkcji komponentów silnikowych, gdzie precyzja i powtarzalność są niezwykle ważne dla zapewnienia bezpieczeństwa i niezawodności samochodów. Również w branży farmaceutycznej maszyny procesowe są niezbędne do produkcji leków oraz ich pakowania zgodnie z rygorystycznymi normami jakościowymi i bezpieczeństwa zdrowotnego.

Jakie umiejętności miękkie są ważne dla inżynierów zajmujących się projektowaniem maszyn

Oprócz umiejętności technicznych inżynierowie zajmujący się projektowaniem maszyn procesowych powinni posiadać także szereg umiejętności miękkich, które mają kluczowe znaczenie dla efektywnej pracy zespołowej oraz komunikacji z klientami i innymi działami firmy. Przede wszystkim umiejętność pracy zespołowej jest niezbędna w kontekście współpracy z innymi specjalistami, takimi jak programiści czy technicy serwisowi. Efektywna komunikacja interpersonalna pozwala na lepsze przekazywanie informacji o wymaganiach projektu oraz rozwiązywanie problemów pojawiających się podczas pracy nad projektem. Kreatywność jest kolejną istotną cechą inżyniera projektującego maszyny; umiejętność myślenia poza schematami pozwala na poszukiwanie innowacyjnych rozwiązań oraz adaptację do zmieniających się warunków rynkowych.