Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu, dla którego maszyna ma być stworzona. Ważne jest, aby zrozumieć, jakie funkcje ma spełniać oraz jakie problemy ma rozwiązywać. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tej fazie inżynierowie często korzystają z oprogramowania CAD, które umożliwia wizualizację projektu i jego modyfikację przed przystąpieniem do produkcji. Kolejnym etapem jest analiza techniczna, która obejmuje obliczenia wytrzymałościowe oraz symulacje działania maszyny w różnych warunkach. Po zakończeniu analizy następuje wybór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny.

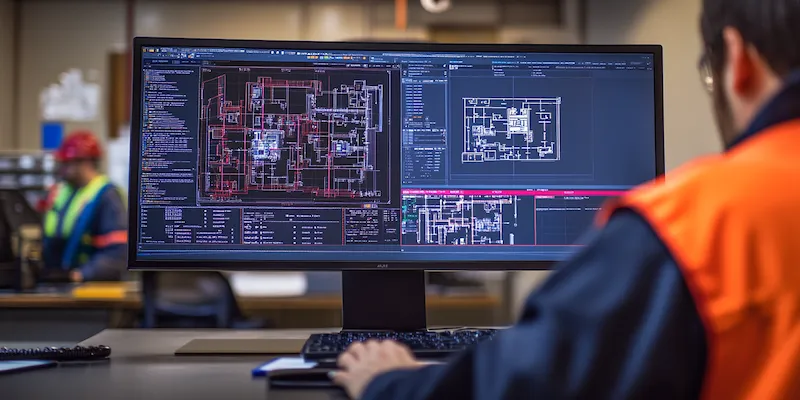

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na dokładne odwzorowanie projektu maszyny jeszcze przed jej fizycznym wykonaniem. Dzięki temu można szybko wprowadzać zmiany oraz optymalizować konstrukcję. Oprogramowanie CAD (Computer-Aided Design) jest powszechnie stosowane w branży inżynieryjnej i umożliwia nie tylko projektowanie, ale także analizę wytrzymałościową oraz symulacje działania. Inną istotną technologią jest druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich testowanie. Wykorzystanie druku 3D przyspiesza proces produkcji i obniża koszty związane z tworzeniem form czy narzędzi. Warto również wspomnieć o automatyzacji procesów produkcyjnych oraz zastosowaniu robotów przemysłowych, które zwiększają precyzję i efektywność wytwarzania maszyn.

Jakie są najczęstsze błędy przy projektowaniu maszyn

Projektowanie i budowa maszyn to skomplikowany proces, który wiąże się z wieloma wyzwaniami. Często popełniane błędy mogą prowadzić do poważnych problemów w późniejszym etapie użytkowania maszyny. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub użytkownika końcowego. Bez dokładnej analizy potrzeb trudno stworzyć funkcjonalny produkt, który spełni oczekiwania rynku. Innym powszechnym problemem jest pomijanie fazy testowania prototypu, co może skutkować wykryciem wad dopiero po wdrożeniu maszyny do produkcji. Niezastosowanie odpowiednich norm i standardów również może prowadzić do niezgodności z przepisami bezpieczeństwa, co naraża użytkowników na ryzyko. Dodatkowo, niedokładne obliczenia wytrzymałościowe mogą prowadzić do awarii maszyny w trakcie eksploatacji.

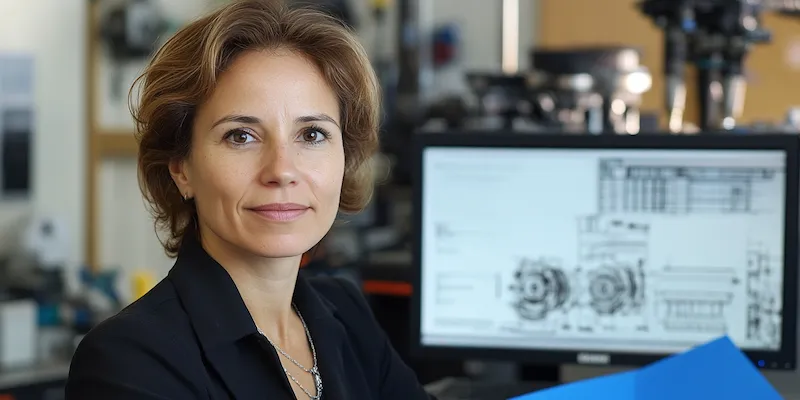

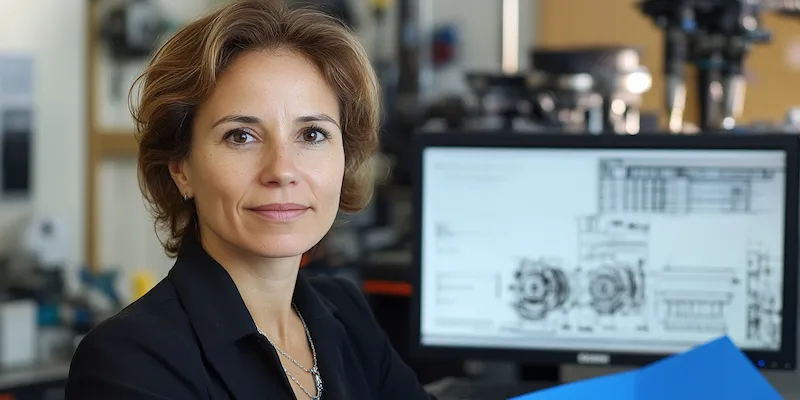

Jakie umiejętności są potrzebne do projektowania maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest wiedza z zakresu mechaniki, materiałoznawstwa oraz elektroniki, co pozwala na tworzenie kompleksowych rozwiązań inżynieryjnych. Umiejętność obsługi oprogramowania CAD jest kluczowa dla wizualizacji projektów oraz przeprowadzania analiz wytrzymałościowych. Równie ważna jest zdolność do pracy w zespole oraz komunikacji z innymi specjalistami, ponieważ projektowanie maszyn często wymaga współpracy między różnymi działami firmy. Inżynierowie powinni także być otwarci na naukę nowych technologii oraz trendów rynkowych, aby móc dostosować swoje projekty do zmieniających się potrzeb klientów.

Jakie są nowoczesne trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn uległy znacznym zmianom, co jest wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość finalnych produktów. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia łączenie maszyn z siecią, co pozwala na zdalne monitorowanie ich pracy oraz zbieranie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą szybko reagować na ewentualne awarie oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje sposób wytwarzania części maszyn. Dzięki tej technologii możliwe jest szybkie prototypowanie oraz produkcja skomplikowanych elementów, które wcześniej były trudne do wykonania tradycyjnymi metodami.

Jakie są wyzwania związane z projektowaniem maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego projektu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w projektach, co często wiąże się z dodatkowymi kosztami oraz czasem. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn, co wymaga przeprowadzenia dokładnych testów oraz analiz przed wdrożeniem produktu do produkcji. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpłynąć na jakość projektu. Współpraca z innymi działami firmy, takimi jak marketing czy sprzedaż, również może być trudna, ponieważ różne zespoły mają różne cele i priorytety.

Jakie są kluczowe aspekty analizy technicznej w projektowaniu maszyn

Analiza techniczna to jeden z najważniejszych etapów w procesie projektowania i budowy maszyn. W tym etapie inżynierowie przeprowadzają szereg obliczeń oraz symulacji, które pozwalają ocenić wydajność i bezpieczeństwo maszyny. Kluczowym aspektem analizy technicznej jest analiza wytrzymałościowa, która ma na celu określenie, czy materiały użyte w konstrukcji będą w stanie wytrzymać obciążenia występujące podczas pracy maszyny. Inżynierowie korzystają z różnych metod obliczeniowych oraz programów komputerowych, aby przeprowadzić te analizy w sposób dokładny i efektywny. Innym ważnym elementem analizy technicznej jest symulacja działania maszyny w różnych warunkach operacyjnych. Dzięki temu można przewidzieć potencjalne problemy oraz zoptymalizować konstrukcję przed rozpoczęciem produkcji. Analiza techniczna obejmuje także ocenę wpływu czynników środowiskowych na działanie maszyny, takich jak temperatura czy wilgotność.

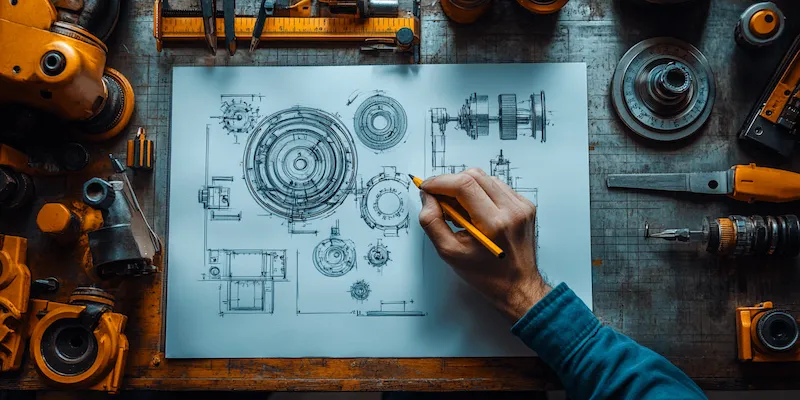

Jakie są metody prototypowania w projektowaniu maszyn

Prototypowanie to kluczowy etap w procesie projektowania i budowy maszyn, który pozwala na przetestowanie koncepcji przed rozpoczęciem masowej produkcji. Istnieje wiele metod prototypowania, które różnią się pod względem kosztów, czasu realizacji oraz dokładności odwzorowania finalnego produktu. Tradycyjne metody prototypowania obejmują tworzenie modeli z materiałów takich jak drewno czy metal, co pozwala na uzyskanie trwałych i funkcjonalnych prototypów. Jednakże te metody mogą być czasochłonne i kosztowne. Z tego powodu coraz częściej stosuje się nowoczesne technologie, takie jak druk 3D, która umożliwia szybkie tworzenie prototypów z różnych materiałów, w tym plastiku czy żywic syntetycznych. Druk 3D pozwala na łatwe modyfikacje projektu oraz szybkie testowanie różnych wariantów konstrukcyjnych. Inną popularną metodą jest prototypowanie cyfrowe, które polega na tworzeniu wirtualnych modeli 3D za pomocą oprogramowania CAD.

Jakie są kluczowe czynniki wpływające na koszt projektowania maszyn

Koszt projektowania i budowy maszyn zależy od wielu czynników, które mogą znacząco wpłynąć na ostateczną cenę produktu. Pierwszym kluczowym czynnikiem są materiały użyte do konstrukcji maszyny. Wybór odpowiednich materiałów ma ogromne znaczenie dla trwałości i funkcjonalności maszyny, ale także dla kosztów produkcji. Droższe materiały mogą zwiększyć cenę końcową produktu, dlatego ważne jest znalezienie równowagi między jakością a kosztami. Kolejnym czynnikiem wpływającym na koszty są technologie wykorzystywane podczas produkcji. Nowoczesne technologie mogą przyspieszyć proces produkcji i zwiększyć efektywność, ale często wiążą się również z wyższymi nakładami inwestycyjnymi. Czas realizacji projektu to kolejny istotny aspekt; dłuższy czas projektowania może prowadzić do wzrostu kosztów związanych z wynagrodzeniem pracowników oraz utrzymaniem sprzętu.

Jakie są zalety współpracy zespołowej w projektowaniu maszyn

Współpraca zespołowa odgrywa kluczową rolę w procesie projektowania i budowy maszyn, przynosząc liczne korzyści zarówno dla samego projektu, jak i dla członków zespołu. Przede wszystkim współpraca umożliwia połączenie różnych umiejętności i doświadczeń specjalistów z różnych dziedzin inżynieryjnych, co prowadzi do lepszej jakości finalnego produktu. Każdy członek zespołu wnosi swoje unikalne spojrzenie na problematyczne kwestie związane z projektem, co sprzyja kreatywności i innowacyjności. Ponadto praca zespołowa pozwala na szybsze rozwiązywanie problemów; dzięki regularnym spotkaniom członkowie zespołu mogą dzielić się swoimi pomysłami oraz sugestiami dotyczącymi optymalizacji projektu. Współpraca sprzyja również lepszemu zarządzaniu czasem; podział obowiązków między członkami zespołu pozwala na równoległe wykonywanie różnych etapów projektu, co przyspiesza jego realizację.