Budowa maszyn elektrycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu przekształcania energii elektrycznej w mechaniczną lub odwrotnie. Podstawowymi komponentami są wirnik, stojan, uzwojenia oraz system chłodzenia. Wirnik to ruchoma część maszyny, która obraca się pod wpływem pola elektromagnetycznego generowanego przez uzwojenia. Stojan natomiast jest nieruchomą częścią, która zawiera uzwojenia i tworzy pole magnetyczne. Uzwojenia są wykonane z przewodników elektrycznych, najczęściej miedzi, i mają za zadanie generować pole magnetyczne lub odbierać energię z wirnika. System chłodzenia jest niezbędny do odprowadzania ciepła powstającego podczas pracy maszyny, co zapobiega jej przegrzewaniu i uszkodzeniom. W zależności od typu maszyny elektrycznej, elementy te mogą mieć różne kształty i rozmiary, co wpływa na jej wydajność oraz zastosowanie w różnych dziedzinach przemysłu.

Jakie są różne typy maszyn elektrycznych i ich zastosowania

Maszyny elektryczne można podzielić na kilka głównych typów, z których każdy ma swoje unikalne zastosowania oraz właściwości. Najpopularniejsze z nich to silniki prądu stałego, silniki prądu przemiennego oraz generatory. Silniki prądu stałego charakteryzują się prostotą konstrukcji i łatwością regulacji prędkości obrotowej, co czyni je idealnymi do zastosowań w małych urządzeniach elektronicznych oraz w pojazdach elektrycznych. Silniki prądu przemiennego są bardziej skomplikowane, ale oferują wyższą wydajność i są powszechnie stosowane w przemyśle do napędu dużych maszyn oraz urządzeń. Generatory natomiast przekształcają energię mechaniczną na energię elektryczną i znajdują zastosowanie w elektrowniach oraz w systemach awaryjnych zasilania.

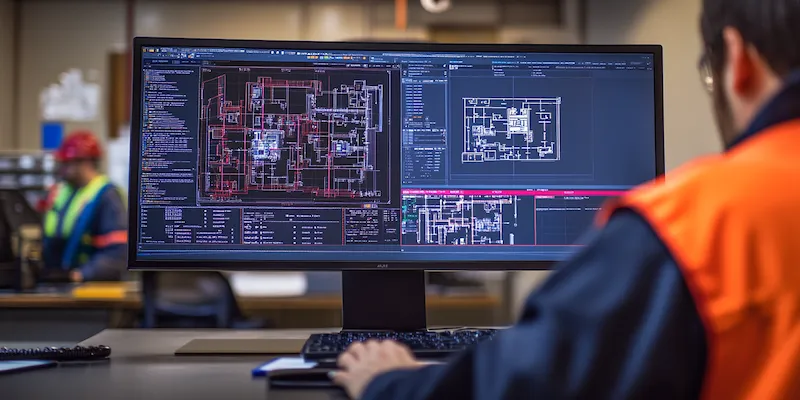

Jakie są najważniejsze zasady projektowania maszyn elektrycznych

Projektowanie maszyn elektrycznych wymaga uwzględnienia wielu istotnych zasad oraz norm technicznych, które mają na celu zapewnienie ich efektywności oraz bezpieczeństwa użytkowania. Kluczowym aspektem jest dobór odpowiednich materiałów konstrukcyjnych, które muszą charakteryzować się wysoką przewodnością elektryczną oraz odpornością na wysokie temperatury. Kolejnym ważnym elementem jest optymalizacja geometrii wirnika i stojana, co wpływa na pole elektromagnetyczne generowane przez maszynę oraz jej wydajność energetyczną. Niezwykle istotne jest także uwzględnienie aspektów związanych z chłodzeniem maszyny, aby uniknąć przegrzewania się komponentów podczas pracy. Dodatkowo projektanci muszą brać pod uwagę warunki eksploatacji maszyny, takie jak wilgotność czy obecność zanieczyszczeń, które mogą wpłynąć na jej trwałość i niezawodność.

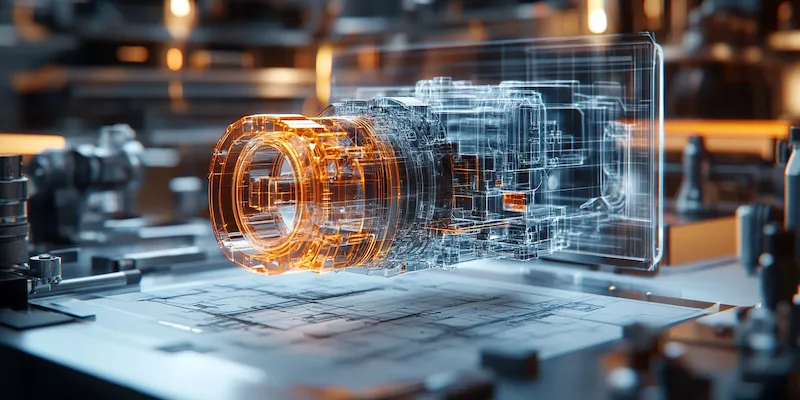

Jakie są nowoczesne technologie w budowie maszyn elektrycznych

Nowoczesne technologie znacząco wpłynęły na rozwój budowy maszyn elektrycznych, wprowadzając innowacyjne rozwiązania zarówno w zakresie materiałów, jak i procesów produkcyjnych. W ostatnich latach coraz większą popularnością cieszą się materiały kompozytowe oraz nanomateriały, które oferują lepsze właściwości mechaniczne i elektryczne niż tradycyjne metale. Dzięki tym nowym materiałom możliwe jest tworzenie lżejszych i bardziej wydajnych maszyn o mniejszych stratach energetycznych. Ponadto automatyzacja procesów produkcyjnych za pomocą robotów przemysłowych pozwala na zwiększenie precyzji montażu oraz skrócenie czasu realizacji zamówień. Wprowadzenie technologii druku 3D umożliwia szybkie prototypowanie komponentów maszyn, co przyspiesza proces innowacji i testowania nowych rozwiązań. Również rozwój systemów monitorowania i diagnostyki stanu technicznego maszyn pozwala na bieżące śledzenie ich wydajności oraz szybką reakcję na ewentualne awarie.

Jakie są kluczowe wyzwania w budowie maszyn elektrycznych

Budowa maszyn elektrycznych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby zapewnić ich efektywność oraz niezawodność. Jednym z głównych problemów jest zarządzanie ciepłem generowanym podczas pracy maszyny. Wysoka temperatura może prowadzić do degradacji materiałów oraz obniżenia wydajności, dlatego odpowiednie systemy chłodzenia są niezbędne. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości izolacji elektrycznej, która chroni przed zwarciami i innymi uszkodzeniami. W miarę postępu technologicznego rosną również wymagania dotyczące efektywności energetycznej maszyn, co wymusza na projektantach poszukiwanie innowacyjnych rozwiązań. Dodatkowo, zmieniające się przepisy dotyczące ochrony środowiska oraz normy bezpieczeństwa stawiają przed producentami nowe wymagania, które muszą być spełnione. Wreszcie, globalizacja rynku sprawia, że konkurencja staje się coraz bardziej intensywna, co wymaga od firm nieustannego doskonalenia swoich produktów oraz procesów produkcyjnych.

Jakie są przyszłe kierunki rozwoju w budowie maszyn elektrycznych

Przyszłość budowy maszyn elektrycznych zapowiada się niezwykle obiecująco, z wieloma nowymi kierunkami rozwoju, które mogą zrewolucjonizować tę dziedzinę. Jednym z najważniejszych trendów jest rozwój technologii związanych z elektromobilnością, co wiąże się z rosnącym zapotrzebowaniem na silniki elektryczne w pojazdach osobowych oraz transportowych. W miarę jak społeczeństwa dążą do redukcji emisji CO2 i zmniejszenia zależności od paliw kopalnych, maszyny elektryczne stają się kluczowym elementem transformacji energetycznej. Również rozwój odnawialnych źródeł energii, takich jak energia słoneczna czy wiatrowa, stwarza nowe możliwości dla zastosowania maszyn elektrycznych w systemach magazynowania energii oraz konwersji energii mechanicznej na elektryczną. Innowacje w zakresie sztucznej inteligencji i uczenia maszynowego otwierają nowe perspektywy dla automatyzacji procesów produkcyjnych oraz monitorowania stanu technicznego maszyn w czasie rzeczywistym.

Jakie są metody testowania i oceny maszyn elektrycznych

Testowanie i ocena maszyn elektrycznych to kluczowe etapy w procesie ich projektowania i produkcji, które mają na celu zapewnienie ich bezpieczeństwa oraz wydajności. Istnieje wiele metod testowania, które pozwalają na ocenę różnych parametrów pracy maszyny. Do najczęściej stosowanych należą testy wydajnościowe, które polegają na pomiarze mocy wyjściowej oraz sprawności energetycznej maszyny w różnych warunkach obciążenia. Testy termiczne są również niezwykle istotne, ponieważ pozwalają na monitorowanie temperatury komponentów podczas pracy i ocenę skuteczności systemu chłodzenia. Dodatkowo przeprowadza się testy izolacji elektrycznej oraz odporności na zwarcia, aby upewnić się, że maszyna spełnia normy bezpieczeństwa. Współczesne technologie umożliwiają także wykorzystanie symulacji komputerowych do przewidywania zachowań maszyny w różnych warunkach eksploatacyjnych jeszcze przed jej fizycznym wyprodukowaniem.

Jakie są kluczowe aspekty konserwacji maszyn elektrycznych

Konserwacja maszyn elektrycznych jest niezbędnym elementem zapewnienia ich długotrwałej i efektywnej pracy. Kluczowym aspektem konserwacji jest regularne przeglądanie stanu technicznego komponentów maszyny, co pozwala na wczesne wykrywanie ewentualnych usterek lub zużycia części. Ważne jest także monitorowanie parametrów pracy maszyny, takich jak temperatura czy drgania, które mogą wskazywać na problemy z działaniem urządzenia. Oprócz przeglądów technicznych istotne jest także czyszczenie elementów maszyny z kurzu i innych zanieczyszczeń, które mogą wpływać na jej wydajność oraz żywotność. Właściwe smarowanie ruchomych części również ma kluczowe znaczenie dla minimalizacji tarcia i zużycia materiału. W przypadku awarii konieczne jest szybkie diagnozowanie problemu oraz jego usunięcie, aby uniknąć dłuższych przestojów w pracy maszyny.

Jakie są różnice między maszynami synchronicznymi a asynchronicznymi

Maszyny synchroniczne i asynchroniczne to dwa podstawowe typy silników elektrycznych, które różnią się zasadą działania oraz zastosowaniami. Silniki synchroniczne charakteryzują się tym, że prędkość obrotowa wirnika jest równoznaczna z prędkością pola magnetycznego generowanego przez stojan. Oznacza to, że silnik synchroniczny pracuje z określoną prędkością synchronizującą się z częstotliwością prądu zasilającego. Dzięki temu silniki te oferują wysoką sprawność energetyczną oraz możliwość precyzyjnego sterowania prędkością obrotową. Z kolei silniki asynchroniczne działają na zasadzie różnicy prędkości między wirnikiem a polem magnetycznym stojana, co powoduje powstawanie momentu obrotowego. Silniki te są bardziej powszechne ze względu na prostszą konstrukcję oraz niższe koszty produkcji. Oferują one jednak mniejszą efektywność energetyczną przy dużych obciążeniach i wymagają dodatkowych układów regulacyjnych do precyzyjnego sterowania prędkością obrotową.

Jakie są zasady bezpieczeństwa przy pracy z maszynami elektrycznymi

Bezpieczeństwo przy pracy z maszynami elektrycznymi jest kluczowym zagadnieniem zarówno dla operatorów tych urządzeń, jak i dla osób zajmujących się ich konserwacją czy naprawą. Podstawową zasadą jest przestrzeganie norm bezpieczeństwa obowiązujących w danym kraju lub regionie, które regulują kwestie związane z użytkowaniem sprzętu elektrycznego. Operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz znajomości procedur awaryjnych. Niezwykle ważne jest także stosowanie odpowiednich środków ochrony osobistej, takich jak rękawice izolacyjne czy okulary ochronne, aby minimalizować ryzyko porażenia prądem lub urazów mechanicznych. Regularne przeglądy techniczne maszyn pomagają wykrywać potencjalne usterki zanim staną się one zagrożeniem dla zdrowia lub życia pracowników. Dodatkowo należy zadbać o odpowiednie oznakowanie stref niebezpiecznych oraz stosować zabezpieczenia mechaniczne uniemożliwiające dostęp do ruchomych części maszyny podczas jej pracy lub konserwacji.